Cimento: tipos e características de produção

O cimento é indispensável para o trabalho de construção. Este é literalmente o elemento básico para muitos tipos de reparos. Ele é capaz de assumir a função de outros materiais, enquanto o próprio cimento é difícil encontrar uma alternativa digna. Este material é tornado universal por tipos e características da produção de misturas de cimento que são pensadas pela sua composição de componentes.

O que é isso?

O cimento é uma mistura de rocha calcária que passa repetidamente por um britador e queima a temperaturas acima de 1500 graus, com a adição de minerais e substâncias sintéticas chamadas plastificantes. Eles são necessários para aumentar a força e também retardar o processo de perda de umidade de uma solução líquida.

Uma mistura de minerais é frequentemente confundida com outro material de construção - concreto.

Entre eles há uma diferença fundamental em vários pontos:

- Cimento difere do concreto em que já pode ser usado para reparos ao adicionar água. Misturas de concreto consistem em 4 componentes, um dos quais é cimento.

- Nas misturas cimentantes, não há componentes de uma grande fração, e areia, brita, cascalho e argila expandida são adicionados ao concreto.

- Devido à falta de enchimentos grosseiros, o cimento se fixa rapidamente e se transforma em um composto monolítico sob quaisquer condições.

- Várias aplicações. Apesar do fato de que ambos os materiais são usados na construção, eles servem para diferentes propósitos. Fundações e elementos de estruturas de suporte são formados a partir do concreto. O cimento geralmente atua como um material de alvenaria e nivelamento.

- As características técnicas e composição são reguladas por diferentes GOST.

Fabricação e Embalagem

Produção e embalagem de cimento é um processo longo que requer equipamentos de alta tecnologia e controle. Seu começo está nas pedreiras de calcário. Dois tipos de calcário são usados. O primeiro está localizado perto da superfície, a uma profundidade de várias dezenas de centímetros. Este é o chamado calcário de "segunda categoria", mas já contém ferro, óxido de alumínio,silício e outros minerais. Eles dão propriedades únicas misturas de cimento.

A segunda camada está localizada a uma profundidade de vários metros. É mais limpo, com quase nenhuma mistura de outros minerais (com exceção do carbonato de cálcio), e é considerado de alto nível.

Na produção eles usam ambos os tipos, puros e combinados. em diferentes proporções entre si e componentes adicionais. A proporção de substâncias de primeira e segunda qualidade, bem como o tipo e quantidade de aditivos determinam a marca e o custo do cimento. O calcário em seu estado natural é um monólito sólido. Ele é quebrado em pequenos fragmentos com explosivos, colocando-os em camadas de calcário em uma pedreira e depois coletados por carregadores. O tamanho dos fragmentos pode ser de tamanhos diferentes, desde pequenos seixos a todo o bloco de construção. Nesta forma, eles vêm para fábricas de cimento.

Na fábrica, a matéria-prima entra primeiro no “britador primário”. Nele grandes fragmentos são esmagados ao tamanho de uma bola de tênis. No processo de moagem de grandes fragmentos, a água entra no britador de modo que o pó não sobe, e com ele a massa de calcário não se perde.As pedras do solo são transportadas para um britador secundário. Há uma "moagem" de rochas em fragmentos do tamanho de escombros. O primeiro e segundo grau são esmagados separadamente.

Em seguida, uma mistura crua é formada para cimento de diferentes graus. Após a mistura, as “pilhas” acabadas são enviadas para o moinho de rolos. No processo de moagem de calcário no curso são aditivos: magnésio em pó, silício e alumina, se eles estão contidos na rocha calcária em quantidades insuficientes. Moinho mói rocha em farinha de pedra. Então esta farinha de pedra entra no pré-aquecedor. Em menos de um minuto, aquece de 80 graus Celsius a 800.

Este procedimento é necessário para que todos os componentes da composição se movam e adquiram a capacidade de endurecer a monólito sólido quando combinados com água e contato com o ar.

Componentes desnecessários são separados no aquecedor.permanece cal adequado para construção. Ela vai até a fornalha cilíndrica. A parte inferior da fornalha aquece a 1700 graus. A massa dentro do forno é fundida em pequenas bolas de "vidro", que são chamadas de clínqueres.Quando eles saem do forno, eles são rapidamente resfriados com uma corrente de ar frio a 70-80 graus. Rapidamente - o ponto chave. Se o arrefecimento for lento, a mistura é de baixa qualidade. Esta é a matéria-prima para o cimento de alta qualidade.

As "bolas de vidro" esfriadas passam no último estágio do processamento - o esmagamento final. Na verdade, é a moagem de clínqueres sólidos entre esferas de aço de diâmetros diferentes, que em um britador são cerca de uma tonelada e meia. Ao moer os clínqueres, adiciona-se gesso acastanhado à farinha de pedra. Isso retarda o processo de solidificação do cimento líquido. A mistura em pó que sai do britador é de cimento. Alguns fabricantes adicionam plastificantes para aumentar a resistência.

A mistura em pó acabada é submetida ao procedimento de embalagem. Para isso, use máquinas especializadas com dispensador.

Os sacos de cimento raramente têm um volume pequeno de 10-15 kg. Normalmente o peso mínimo - 25 quilogramas e o mais popular - 50 quilogramas. Sacos de 50 quilos são chamados de slimbegs. Às vezes existem volumes não padronizados de 30, 35, 42, 46 kg. O saco de embalagem consiste em várias camadas (de 2 a 5) de papel de artesanato.Também embalagens de embalagens comuns para construção em escala industrial - big bag. Estes são recipientes macios de polipropileno de alta resistência ou caprone com reforços e forros ou sem eles. O peso do cimento em big bags é de 300 a 3000 kg.

As big bags possuem várias vantagens em relação às embalagens convencionais:

- compra a granel de cimento reduz o preço de 1 kg da mistura;

- em contêineres macios existem lingas para carregamento;

- eles são pesados, reutilizáveis e recicláveis;

- o invólucro de polipropileno prolonga a vida útil, porque protege o cimento da influência negativa do ambiente externo;

- recipientes podem ser equipados com forros para resistência ao calor, anti-estática, à prova d'água, proteção UV.

Espécie

A definição de “substância cinza em pó” não é bem verdade para o cimento. Também é uma cor diferente. Cor dá-lhe uma variedade de aditivos que afetam suas características técnicas e cores. Além de tons, o material varia de acordo com outros critérios. A classificação é feita por composição de componentes, finalidade, aparência do pó e solução, o país de fabricação.

A composição e as propriedades podem ser distinguidas:

- Mistura resistente a sulfatos. Eles são obtidos por moagem de clínquer, mas sem a adição de componentes minerais. Além disso, no fabrico de um tal cimento, 90-92% dos aluminatos de cálcio são removidos da composição. Eles são adicionados ao concreto quando é necessária uma substância que seja distribuída uniformemente nos poros do concreto sem causar resistência interna.

- Cimento Portland. Pelo contrário, uma grande quantidade de minerais em pó é introduzida nela. O resultado é uma camada durável e de rápido endurecimento. A força da camada é normalizada não só para a substância “amadurecida” na quarta semana, mas também no terceiro dia. Isso contribui para o fato de que o cimento durante a cura adquire maior resistência e resistência a danos. Não racha e suporta vários choques mecânicos e cargas. Tais misturas são adicionadas ao concreto na fabricação de estruturas de concreto armado. Eles também são usados na construção de casas.

- Com aditivos de almofada. Estes incluem substâncias sintéticas e plastificantes, cujo número pode chegar a três décimos da massa total. Eles são necessários para a absorção da areia de cimento, isto é, envolvem cada grão de cimento com um filme que não permite que a substância se adira.Como resultado, tanto a argamassa de cimento quanto sua conexão com o concreto adquirem elasticidade e são mais fáceis de empilhar, niveladas na superfície de trabalho.

- Hidrosulfoaluminato. Esse cimento de secagem rápida é muitas vezes referido como expansão devido à sua capacidade de crescer em volume durante o processo de "ajuste". Isso acontece devido ao fato de que os aluminatos de sulfato de cálcio são adicionados à mistura seca, que, como resultado da reação com a água, aumentam de volume em uma vez e meia ou 2,5 vezes (em relação à substância sólida inicial). Quando seca, a massa aumenta em 2%. Apesar deste efeito de "levedura", tem boa densidade.

- Gesso-alumina ou cimento de esforço. Mesmo que auto-expansível, apenas a composição do componente está mudando. O que é, é claro a partir do nome do material.

Trabalhar com esse cimento de forma otimizada em condições úmidas. Por isso, expande-se de forma mais eficaz e dá o máximo efeito. Os tipos de cimento em expansão são usados para nivelar as juntas entre elementos de estruturas pré-fabricadas de concreto armado. Cria uma boa impermeabilização, que é especialmente importante na construção de instalações hidráulicas e tubulações de pressão.

- Aluminoso O nome desse tipo de cimento está falando. É obtido a partir de calcário, que é colocado perto dos depósitos de argila no solo. No processo de queima e moagem, uma grande quantidade de rocha calcária com uma proporção de alumina é adicionada à mistura. Por sua vez, contém aluminatos, que transformam o cimento em uma substância viscosa de endurecimento rápido com propriedades hidráulicas. Este produto é único em suas características técnicas. É usado em casos raros, quando é necessário realizar reparos urgentes em condições de alta umidade, precipitação e temperaturas abaixo de zero. O cimento aluminoso não é caprichoso a este respeito e é igualmente eficaz sob diferentes condições. Isso leva ao seu alto custo.

- Hidrofóbico É produzido moendo os clínqueres minerais com vários aditivos. Repelentes de água adequados, tais como o asidol (extraído do processamento de querosene, produção de óleo residual solar e oleoso com a adição de ácido sulfúrico). Uso comum de sabões de sódio e óleos minerais, ácido oleico, ácidos graxos de origem sintética.

As vantagens do cimento hidrofóbico em sua alta resistência à congelação e resistência à água, bem como a sua capacidade de ser armazenado sob quaisquer condições, sem perder suas propriedades. É menos durável que outros tipos, portanto não é adequado para suportar estruturas de concreto. Produz blocos de concreto porosos leves.

- Não encolher É uma mistura de três componentes: gesso, cal e calcário aluminoso. Gesso é usado semi-aquático, cal-slaked. No processo de secagem não se expande e não encolhe. Usado na construção de fundações de edifícios, caminhos de túneis.

- Magnesiano. Fique completamente diferente da produção do método convencional de cimento. Estes são compostos de óxido de magnésio e uma solução aquosa de cloreto de magnésio. Tal mistura é aquecida apenas a 800 graus Celsius, e então, quando se solidifica em uma massa inteira de branco, ela é esmagada. Tal cimento é semelhante em suas propriedades ao gesso e é usado mais para decoração de interiores, nivelamento de piso e para fins arquitetônicos.

- Pozolânico Para sua produção, minerais ativos (argila queimada, cinza combustível) são adicionados à farinha de pedra de clínquer.Estes materiais são facilmente acessíveis e baratos, e a sua participação na composição do cimento é significativa, pelo que o custo da massa total é inferior ao do cimento “puro”. Na forma sólida, é resistente à lixiviação e lixiviação com água. Escopo - estruturas subaquáticas e subterrâneas. Cimento endurecido deve estar em um meio aquoso ou na superfície em todos os momentos, sem umidade alternada.

- Silicato Todo mundo que tem obturações dentárias está intimamente familiarizado com este material. Uma mistura fina com uma grande composição de fluoreto de sódio e cálcio é usada em odontologia. Em sua estrutura, é muito semelhante ao esmalte dentário. A água como uma liquidação não se aplica, para o seu cultivo são necessárias formulações especiais. Pode ser diluído em água para uso em decoração de interiores como material para acabamento decorativo. O custo desse cimento é muito alto.

- Policarboxilato Substância com alta adesão aos tecidos orgânicos. Como o cimento de silicato, tem pouco a ver com a construção e é usado para fins médicos. Em particular, para o preenchimento de dentes de leite.

- Escória Mistura em pó de cimento, gipsita e escória de alto forno.A escória representa entre 20 e 60% da composição total. Quanto mais, menos ativo é o cimento. Sua força aumenta com o tempo. É estável contra a influência agressiva estável do meio ambiente, mas não tolera quedas de temperatura e níveis de umidade.

- Cal e escória. Nele, além dos componentes do cimento da escória, há uma proporção de cal. A força do material não é muito alta, então a solução é usada para assentamento e fabricação de concreto de baixa qualidade. Pode ser adicionado ao gesso.

- Cimentação. Sua área específica de aplicação é a conexão de poços de petróleo e gás. Consiste em muitos componentes responsáveis pela plasticidade, hidrofobicidade e alta resistência.

Fabricantes

Uma parte significativa do mercado de cimento é ocupada por fabricantes chineses. Gosstandart na China e na Rússia para este material é diferente, então os produtos chineses, que são oferecidos no mercado como cimento do grau 500, são na verdade mais perto de 400. Do sortido - não-aditivo, cimento Portland e endurecimento rápido.

Um concorrente sério para os fabricantes chineses - cimento turco. Está em total conformidade com os padrões de qualidade europeus.Com especificações impecáveis, os materiais turcos ainda se beneficiam de vários critérios. O preço para eles não é muito alto, já que o processo seco de processamento de matérias-primas prevalece nas fábricas da Turquia. É mais econômico e mais rápido do que o método úmido ainda popular na Rússia. Os produtos são transportados para os mercados de outros países em big bags, possuindo todas as formas possíveis de proteção. Ele chega no lugar sã e salva e pode ser armazenado nesta forma por um longo tempo.

A gama de cimento turco - de 300 a 500 marca. Recomenda-se colocar na embalagem da empresa. Nos sacos "anônimos", o pó de cimento que já foi triturado e embalado após a data de expiração pode ser vendido, o que pode não ter nada a ver com a Turquia. O cimento indiano foi inesperadamente de alta qualidade para o consumidor russo. No ranking de vendas, ele sempre assume sua posição nas cinco primeiras linhas. Todas as matérias-primas atendem aos padrões e os produtos lidam com suas tarefas para todos os 100.

Mais de fabricantes inesperados na lista - Irã e Egito. Boa qualidade é cimento diferente e produção doméstica.Entre as suas vantagens é uma ampla gama, o cumprimento do padrão estadual, o custo, que é menor do que o de fabricantes de outros países. Isso é explicado pelo fato de que o preço não inclui o custo de transporte através da fronteira. O cimento russo é produzido principalmente no formato slim-run em embalagens de papel e polipropileno sem camadas de proteção no interior, o que reduz sua vida útil em algumas condições.

Na demanda de produtos fabricados no brasil. Nenhum experimento com composição de componentes (até a reciclagem de materiais cerâmicos) piorou. Na linha de produtos, você pode encontrar um material adequado para necessidades específicas e condições de uso. Estabeleceu-se como um produto americano.

Concorrência para ele são materiais da região asiática - Japão, Vietnã, Coreia do Sul. De fabricantes europeus são bens alemães populares.

Cor

A cor habitual do cimento é cinza escuro ou claro. Algumas espécies podem ter uma cor diferente (magnésia e silicato) durante a fabricação. Eles são brancos por natureza. Parte do cimento é pintado em grafite, quase preto.Isso afeta a presença de componentes e corantes adicionais. O cimento colorido é menos comum. É usado principalmente como um aditivo decorativo e funcional em argamassas de concreto e compostos de nivelamento para o piso. A camada de nivelamento de cor facilita o acabamento decorativo ao usar misturas para um piso a granel.

Pinte o cimento de duas maneiras: diretamente durante a produção (método mais confiável e econômico) e com a ajuda de pó pigmentado durante a diluição da solução. O pigmento solto torna possível tingir a mistura em qualquer cor, seja ela vermelha, azul ou roxa. Mas tal variedade é necessária em casos excepcionais, quando o revestimento de cimento é imediatamente decorativo. A trituração combinada e a queima do clínquer com óxido de alguns metais proporcionam uma coloração mais eficaz, mas a gama de cores limita-se às cores verde, amarela e preta de diferentes graus de brilho.

Essas misturas são adicionadas ao concreto para dar uma textura de cor. Sua cor não se desgasta e desbota com o tempo, em contraste com a solução tingida.

Ao usar cimento colorido, é importante considerar que a adição de pigmentos de coloração é insignificante,mas ainda afeta suas características técnicas. Basicamente, isso afeta o encolhimento da solução. É mais pronunciado que o de uma substância não pintada.

Selos: como escolher?

Não é fácil para um não-profissional na área de reparos e construção entender o que significam letras misteriosas em embalagens de cimento, como escolher o material certo, confiar na marcação em números alfanuméricos, quem as instala e como encontrar o material certo para preencher a fundação. Marcação de cimento é feita de acordo com GOST. Como, há pouco mais de 10 anos, o padrão geralmente aceito para a Rússia foi alterado para europeu, pode surgir confusão. Nem todos os fabricantes mudaram para a nova notação e, às vezes, sob seus números desatualizados, é difícil determinar o M500 resistente a sulfato necessário.

Os padrões antigos tinham apenas duas designações: PC (cimento Portland) e SCR (cimento Portland de escória). A qualidade foi determinada pela marca de 300 para 500, e a quantidade de aditivos - a letra D. Por exemplo, PC300D20 significava que em uma sacola havia cimento portland com 20% de aditivos de várias substâncias. O padrão pan-europeu fez mudanças significativas neste sistema.Agora na embalagem o nome do cimento é indicado (como em todas as embalagens europeias com cimento - CEM (de cimento), classe de resistência, tipo e quantidade de aditivos, características adicionais.

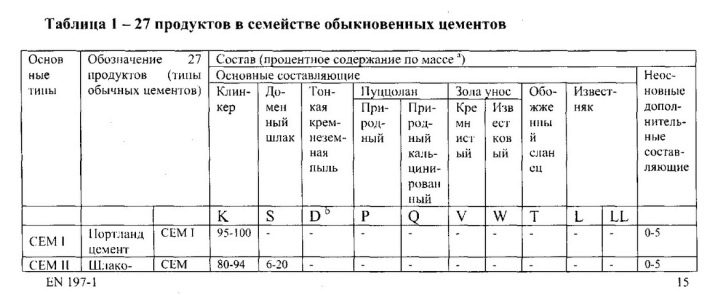

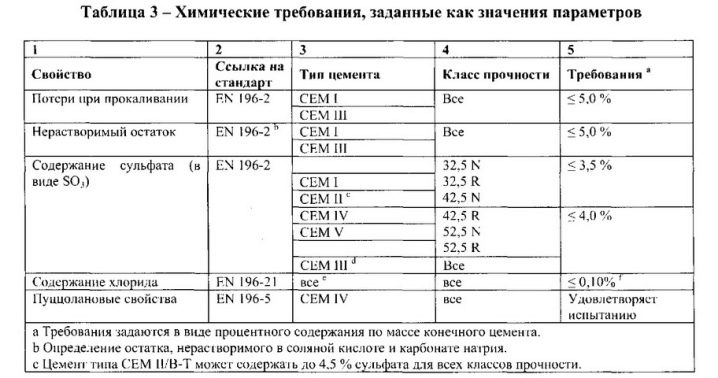

A classificação por composição se expandiu para cinco posições:

- O CEM I é igual ao cimento Portland (HRC).

- CEM II - HRC com aditivos de origem mineral. Esta classe tem subclasses A e B demonstrando a quantidade de aditivos na mistura. Os números na embalagem são indicados sem%, mas a proporção é medida neles.

O nome exato do aditivo é indicado por um traço. W significa escórias, e - o conteúdo de cal, H - cinza, MK - derivados de silício. Pode ser adicionado xisto queimado, pó de silicato, pozolana.

- CEM III - HRC com escória. Ele também tem uma subclasse, mas apenas um - A. Denota a porcentagem de escória na composição.

- CEM IV - pozolânico.

- CEM V - composição.

Para detalhar a composição da classe é força. Medido em quilogramas de peso por centímetro cúbico. As normas aceitas: 22,5–32,5, 42,5-52,5. Completa a linha de informação que determina a taxa de endurecimento da solução. H - normal, B - cimento de endurecimento rápido. Para a segunda opção, a força da camada por 2-3 dias deve ser adicionalmente indicada.

O que aqueles que estão acostumados com o antigo tipo de marcação devem fazer e como escolher aquele que é mais adequado para propósitos específicos? Correlacionar a força do padrão antigo com a força do novo padrão.

Cimento M100 e M200 (força - 12,5 kg por centímetro quadrado) foi usada para vários tipos de trabalhos de construção e reparo durante a construção privada. A carga sobre ele não era tão grande quanto em uma escala de produção, então ele lidou com uma série de funções. A solução M100 ou M200 era adequada para desbaste do piso, divisórias de alvenaria dentro da sala, nivelamento das paredes e vedação de defeitos complexos, reboco. Nos últimos anos, essas marcas foram descontinuadas devido à baixa qualidade.

Agora o M300 é considerado o mínimo aceitável. (força - 22,5 kg por centímetro quadrado). Ele pode ser usado para alvenaria de instalações residenciais, fogões, lareiras, para a construção em grande escala, trabalho de reparação, betonilha, fundação, para misturar com componentes de concreto. Ele também participa da produção de estruturas de concreto armado. Os produtos têm uma força permissível SNiP, adequado para uso em diferentes épocas do ano, resistente à umidade e sulfatos, conveniente para o trabalho sob a forma de uma solução líquida. Mas para as características ideais do M300 não alcança.Se possível, preste atenção às marcas superiores.

M400 (32,5 kg / cm2) de alta resistência, não está sujeito à corrosão, é estável contra umidade e baixas temperaturas, wearproof. Considerado acessível e versátil em qualidade. Dependendo dos aditivos, podem ser usados em construções privadas e de grande escala. De cimento puro, 400 marcas produzem fundações, incluindo pré-fabricadas, bem como instalações em contato com a água. Os aditivos hidrofóbicos o tornam adequado para a construção de painéis de parede de matérias-primas de alta resistência com aditivos para fazer blocos de freio, pisos, fundações.

M500 e M550, que são frequentemente colocados na mesma linha, tem um índice de resistência na faixa de 42,5-52,5 kg / cm2. Estes tipos de cimento são altamente resistentes às influências atmosféricas, não têm medo de água, geada, mudanças de temperatura, sulfatos, quase não encolhem, fáceis de trabalhar. Usado para a fabricação de estruturas pré-moldadas de concreto armado de alta classe.

Cimento M600 (52,5-62,5 kg / cm2) usado principalmente sob condições adversas para trabalho de recuperação em situações de emergência. Melhorou o desempenho em relação ao M500.Para uso privado, não há necessidade de usar este material de alta resistência e cura rápida. Você pode restringir o M400-550. Ele suportará tudo, desde a construção de uma fundação para uma cabana de dois andares até a colocação de uma lareira dentro dessa cabana. Mark M700 - M1000 são materiais puramente profissionais.

Armazenamento

Existem várias maneiras e opções para armazenar cimento seco:

- Em casa. Não é a maneira mais confiável de manter o material adequado para construção e reparo. Um erro comum é pensar que em uma sala de estar quente para cimento é bastante seco e não precisa de proteção adicional. Isto é especialmente verdadeiro para embalagens kraft. Mesmo em casa, pode haver muita umidade do ar, razão pela qual o cimento perde algumas de suas características. E se a água entrar, ela começa a se acumular no pacote. Também no seu estado operacional afeta a interação com o oxigênio. É um catalisador para muitos elementos. Seu efeito no cimento também reduz suas características de qualidade.

- Na rua. Aqui todos os perigos são óbvios: o impacto de fatores ambientais pode arruinar o material em menos de seis meses.É claro que não deixará de se tornar uma substância viscosa quando a água é adicionada, a menos que a bolsa inteira esteja cheia, mas condições de armazenamento ruins afetam a qualidade principal do material - sua atividade. Estas são suas reais propriedades de ligação e conformidade de marca. Na melhor das hipóteses, o cimento danificado perderá 10-15% e, em vez do M300, ele se comportará no trabalho como M200 inadequado.

- Primavera-verão. Na estação quente, o cimento é ameaçado pelo aumento da umidade, a exposição aos raios UV da luz solar direta, o risco de efeito estufa sob o polietileno.

- Outono-inverno existe risco de precipitação e, para algumas misturas, geadas severas e quedas de temperatura são prejudiciais. Mesmo antes de se tornar uma argamassa líquida, o cimento já perde suas qualidades úteis.

- Em sacos (papel ou propileno). Tanto o papel quanto o polipropileno são capazes de deixar a umidade em si mesmos, portanto, qualquer recipiente precisa de proteção adicional.

- Em massa. A opção mais problemática para armazenamento longo. O cimento a granel é um pó seco que é entregue ao comprador em recipientes vedados e, depois, simplesmente vertido em uma pilha sem quaisquer recipientes de armazenamento.É necessária uma abordagem especial, e é melhor encomendar tal cimento imediatamente antes do início da construção ou reparo.

A vida útil aproximada do cimento sob condições favoráveis é de 1,5 a 2 anos. Para que não perca suas qualidades importantes com diferentes métodos de armazenamento, é importante seguir as recomendações dos profissionais. É aconselhável comprar o cimento imediatamente antes do uso, no valor que levará várias aplicações.

Se por algum motivo o trabalho de construção foi interrompido e o cimento permaneceu em um pequeno volume, ele pode ser armazenado em casa. Uma sala adequada deve estar seca, longe de salas onde a água é usada constantemente (não em uma varanda ou em uma varanda, não em um porão) e ventilada. De vez em quando as bolsas precisam ser viradas para que o cimento não desmorone. As embalagens frágeis podem ser protegidas com sacos apertados para resíduos de construção (filme de PVC). Não é aconselhável deitar se a vida de prateleira for superior a 6 meses, uma vez que as reações químicas ocorrem ao ar livre. A temperatura na sala não deve exceder 20-25 graus, a fim de evitar o efeito de estufa no interior da embalagem.Condensado também pode arruinar o material.

Um grande suprimento de material é difícil de colocar na sala de estar, ele terá que ser levado para a rua.

Para protegê-lo da umidade, você precisa:

- escolha o lugar mais seco;

- cobrir a base (solo, piso) com um filme de PVC em uma única camada para que a substância não absorva a umidade do solo;

- topo para instalar paletes de madeira. É desejável tratar as paletes com um primário e verniz ou tinta, uma vez que a madeira é também muito absorvente. No futuro, eles serão úteis de novo e de novo no lar;

- rebobinar cada saco com filme alimentar;

- colocar em sacos de lixo particularmente duráveis 120 litros, selados em cima da fita de montagem;

- aquecer com roupas velhas, feno ou serragem;

- colocar sob um galpão ou em uma dependência. Nesta forma, o cimento permanecerá por várias temporadas sem perder suas propriedades.

Matéria importante: quanto maior a atividade do cimento, mais rápido ele é perdido.

O cimento a granel é armazenado nas chamadas covas de cimento. Sua organização levará muito tempo e esforço. É necessário cavar um buraco profundo, reforçar as paredes para não desmoronar, cuidar de várias camadas de impermeabilização e isolamento térmico de alta qualidade e organizar um galpão.Lã mineral, folhas de alumínio e películas de PVC para este fim custarão nada menos do que um novo lote de cimento, portanto o material solto não é comprado antecipadamente.

Aplicação

Com a ajuda do cimento, muitas tarefas de construção e reparação são resolvidas. Em alguns casos, é eficaz por si só e, em alguns, forma uma substância simbiótica com componentes adicionais ou torna-se parte da própria mistura do edifício.

Usos comuns para o cimento:

- Preenchimento da base sob a casa particular ou garagem. Em sua forma pura, não é usado por causa de muito peso. Para fazer isso, ele é introduzido na composição de concreto, em que há areia aluvial seca, pedra ou brita, areia e cascalho se misturam, água. O cimento aqui desempenha o papel de um aglutinante e um componente elástico.

- Preencha a mesa do chão. É necessário em quase qualquer sala. Com uma superfície relativamente plana do piso áspero, sem defeitos e grandes diferenças de altura, você pode fazer com uma mesa de cimento fino 30-40 mm. Para áreas mais problemáticas, é usado em duas camadas. Além disso, com a ajuda de cimento, você pode fazer uma amarração inclinada em salas onde você precisa drenar, ou derramar o contorno de um piso aquecido a água para evitar danos ao sistema devido a diferenças de temperatura dentro dos tubos.É importante usar misturas de cimento e areia-cimento resistentes a ácidos para a aplicação de betonilha.

- Produção de estruturas de concreto armado e fundações pré-fabricadas, pisos e elementos de parede da casa. Straining (estressado) cimento é necessário aqui.

- Construção de estruturas na água, construção de estradas, construção de pontes, túneis, edifícios residenciais de arranha-céus.

- Alvenaria Neste caso, o cimento líquido desempenha o papel de mastique, interligando tijolos, blocos, pedras naturais e decorativas, e outros materiais de colocação. A alvenaria é usada não só para a construção de divisórias e paredes na sala, mas também para a construção de lareiras e fogões. Nos dois últimos casos, o cimento precisa de refratário, não inferior a M400.

- Reboco e nivelamento de tetos e paredes dentro e fora da sala. Uma solução de calcário fino com a adição de áreas problemáticas de cimentos de gesso, tornando-as adequadas para decoração decorativa. Como o processo é longo, a cola PVA é adicionada à composição acabada, o que retarda a evaporação da umidade e melhora a adesão à superfície de trabalho.

- Impermeabilização. É possível “plantar” uma folha de material isolante na argamassa de cimento para que ela não flutue ao despejar a argamassa.

- Produção de lajes e outros elementos decorativos.Utiliza cimento colorido com alta qualidade estética.

- A organização de caminhos de jardim usando malha de reforço.

- Para área cega. Este projeto desempenha o papel de remoção da precipitação líquida e derreter a água do edifício. Neste caso, 30-40% dos componentes da fração de facção pelo tipo de argila expandida, tijolo quebrado, escória são adicionados à mistura de cimento.

- "Ferro" Funciona como uma "casca" protetora em uma superfície de concreto. Uma mistura líquida de cimento é aplicada em uma camada fina, e após o endurecimento, é esfregada até a lisura.

- Vestir O cimento substitui perfeitamente o gesso para criar esculturas, parques e jardins, na forma de canteiros de flores, vasos e floreiras.

Como fazer cimento, veja o seguinte vídeo.