Fogão para banho de cachimbo: os detalhes de fabricação

Entre os amantes da recreação ao ar livre ou fãs de um estilo de vida saudável, dificilmente alguém não gosta de tomar um banho de vapor. Hoje, muitos jardineiros estão ansiosos para conseguir seu próprio banho. Recentemente, a criação independente do forno de banho de um cilindro ou tubo está ganhando força. Construir um forno de tijolos sólidos requer certas habilidades e habilidades, entre outras coisas, tal forno ocupa mais espaço, e você pode comprá-lo em uma loja de ferragens, mas custa uma certa quantia de dinheiro. Enquanto um forno de metal é uma opção mais econômica e é muito mais fácil fazê-lo sozinho, para não mencionar o fato de que você pode confiar este trabalho a um soldador.

O forno, fabricado independentemente de acordo com os regulamentos de segurança, não representa uma ameaça à saúde e à vida humana, já que seu invólucro vedado não emite monóxido de carbono durante a operação.

Recursos: prós e contras

O material de origem para um fogão de banho de metal pode servir não apenas ao tubo ou ao cilindro, mas também ao aço laminado.

As folhas geralmente são feitas em um caso na forma de um paralelepípedo retangular, mas essa forma tem suas próprias características:

- as chapas devem ser pré-cortadas, cortadas e unidas com uma máquina de solda;

- como resultado, tal forno custará mais;

- lenha cilíndrica conduz melhor o calor;

- com base na trajectória dos gases de combustão, é preferível uma secção transversal circular;

- paredes planas são mais suscetíveis à queima do que canos feitos exatamente do mesmo material.

Quais são as vantagens dos fornos de metal:

- o cilindro perde apenas ligeiramente a sua forma esférica devido à sua condutividade térmica;

- a espessura das paredes da água ou dos tubos de gás possibilita alcançar uma alta condutividade térmica;

- o fogão pode ser movido, é durável;

- o custo de fabricação de tal forno é muito baixo, porque o tubo de acabamento é freqüentemente vendido a preços baixos;

- Instruções detalhadas para fabricação com dimensões e diâmetros de tubos reduzirão a complexidade do processo e economizarão tempo;

- muitos produtos de fábrica deste tipo são feitos exatamente dos mesmos tubos, à imagem e semelhança dos quais é fácil recriar o produto de uma forma artesanal;

- Além disso, esses dispositivos têm resistência ao calor, são resistentes à corrosão, duráveis e toleram facilmente temperaturas extremas.

É claro que tais fornos têm suas desvantagens - o processamento de um tubo de metal espesso requer a aplicação de força física e as ferramentas para um certo tipo de trabalho.

Tipos e características

A localização no espaço do forno, feita de tubos, são divididos nos seguintes tipos:

- vertical;

- horizontal.

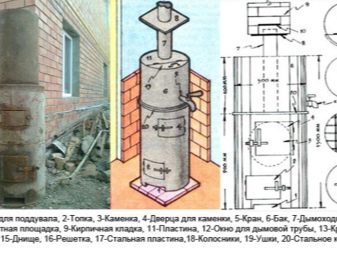

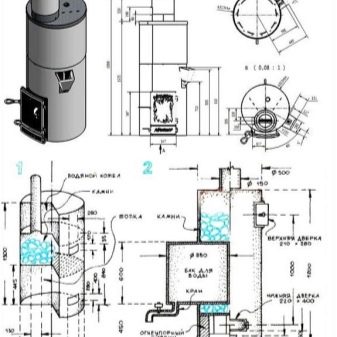

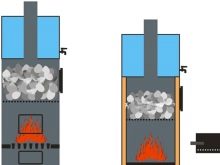

O forno vertical parece um fogão, mas tem diferenças - um recipiente adicional para pedras e um tanque de água.

Forno caseiro vertical ocupa menos espaço, que é de grande importância com pequenas dimensões da sala de vapor, mas pela mesma razão é inferior a um forno horizontal em termos de tempo de queima e taxa de transferência de calor. No processo de queima de combustível, o calor sobe, as paredes laterais não têm tempo para aquecer muito. Em um forno horizontal, o processo acontece de maneira diferente - porque o ar aquecido a caminho da chaminé aquece e se arqueia simultaneamenterecintos. Com base nisso, fica claro que a eficiência de um forno horizontal será maior que a vertical. A principal desvantagem deste projeto é considerada a localização das portas da câmara de cinzas e a fornalha diretamente na sala de vapor.

O combustível no tubo vertical queimará mais rápido se você não fechar a porta do cinzeiro, suspendendo assim o acesso de oxigênio ao fogo. Em tal tubo, o fogo interage imediatamente com todo o volume de lenha, enquanto no tubo horizontal o combustível é consumido gradualmente, o que é mais lógico para aquecer o banho. Também na forma horizontal do forno mais cobertura de pedras de aquecimento e maior convecção de ar quente, além de a porta explodir e a fornalha, que ficam localizadas bem no final do tubo, possibilitam retirá-las da sala de vapor. Tanto o primeiro quanto o segundo tipo podem ser feitos à mão.

Preparação

É claro que o fogão, feito à mão, não terá uma aparência ou originalidade sofisticada, mas executa sua função não pior do que a da fábrica e aquece perfeitamente a sala de vapor com uma área de até 20 m2.

Primeiro de tudo, o tubo deve fornecer suas principais funções., nomeadamente, absorver e libertar uniformemente o calor e, ao mesmo tempo, ter paredes suficientemente espessas para que o forno não tenha medo de altas temperaturas e dure muito tempo.Falando sobre as características básicas dos tubos, é necessário ter em conta não só o diâmetro da secção transversal e da espessura das paredes, mas também o grau de aço. É claro que ao usar recados, essas informações nem sempre estão disponíveis.

Falando de um banho padrão, as seguintes dimensões são consideradas ideais:

- diâmetro da seção - 0,5-0,55 m;

- espessura da parede - 8-12 mm.

Deve-se notar que quanto maior o diâmetro, maior será o consumo de madeira.

Preste muita atenção à qualidade do material: para a fabricação do forno no banho encaixar apenas tubos de aço, e o aço não é necessário alto carbono. Não é adequado para o trabalho de perfil, porque suas costuras podem facilmente ficar fora de forma ou até mesmo quebrar. O aço com alto teor de carbono pode ser determinado por faíscas que aparecem durante a interação entre o metal e o anel de esmeril - faíscas brancas se espalham em todas as direções. O aço com baixo teor de carbono, por sua vez, produz faíscas de tonalidade amarelada, que têm uma trajetória de movimento em linha reta, e as peças de aço inoxidável também não funcionam. A melhor opção é o aço com um teor de carbono de cerca de 2%. Além disso, ao escolher um metal, é melhor evitar o aço de liga - também é fácil calcular usando uma máquina de esmeril: as faíscas da interação com o metal serão laranja, vermelho ou branco brilhante.

Em nenhum caso pode ser usado ferro fundido, uma vez que se torna inutilizável em contato com a água.

Outras vantagens de tubos de aço:

- resistência a danos mecânicos, alta transferência de calor e baixo coeficiente de expansão quando aquecido;

- preservação do calor mesmo após a combustão completa da lenha.

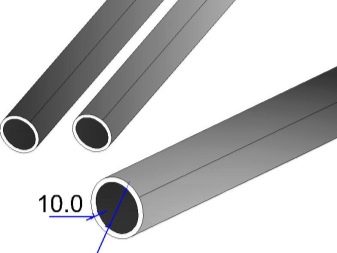

Os tubos têm suas próprias características de acordo com a especificação. Considere esta informação em mais detalhes.

Tubos redondos são classificados pelo tamanho do diâmetro interno. A segunda figura indica a espessura das paredes, o relatório subseqüente informa sobre seu tipo e outras características. Como unidade de medida, é costume levar um milímetro. Se os tubos forem perfilados, os dois primeiros caracteres indicam o tamanho máximo da seção, a terceira figura - a espessura da parede. As instruções “530 por 10” significam que o diâmetro do tubo ao longo da parede interna é de 530 mm, espessura - 10 mm, diâmetro externo - 550 mm com um erro de +/- 5 mm, tendo em conta a tolerância transversal, que é de 10%. Vantajosamente, a tolerância de fluxo aplica-se à elipticidade.

A espessura da parede do tubo também irá variar.

As tubulações de água são divididas nas seguintes subespécies:

- leve;

- ordinário;

- fortificado.

De qualquer forma, os tubos mais populares têm um diâmetro de 530 mm, a sua espessura é de 6-12 mm, o valor nominal é de 6, 8 ou 10 mm.

Esta informação é necessária para preparar imediatamente os materiais para o futuro fogão. A melhor variante do diâmetro do tubo é de 0,5 m, o que implica tanto uma boa capacidade térmica como um trabalho confortável. Tubos com valores nominais de 500 mm têm um passo de 10 mm e são geralmente classificados como tubos de grande diâmetro. É muito mais fácil pegar imediatamente tubos que combinem entre si em diâmetro transversal e espessura de parede para facilitar a preparação de um desenho concêntrico e reduzir as folgas entre eles.

Os tubos estão entre os produtos mais procurados.portanto, não faz sentido regulá-los com muita escrúpulos. Tubos em tamanhos de 250 a 400 mm têm um amplo espaço para seleção. Se possível, para a fabricação de um fogão de banho, dê preferência a sucatas de tubos em espiral (sua designação é GOST 20295 85). Comparando-os com tubos longitudinais (GOST 10704-91), eles têm valores de elipticidade mais baixos, são mais precisos e os vendem pelo mesmo preço que a sucata. Tubos sem costuras são uma opção ainda melhor, mas são adequados apenas para peças pequenas.desde que seu diâmetro não é mais do que 250 mm.

Ao preparar-se para o trabalho, equipe-se de um local de trabalho - pode ser uma garagem ou uma oficina doméstica.

Materiais

Os seguintes materiais são necessários para o trabalho:

- diretamente o tubo, que é necessário para criar uma fornalha e um tanque de água, seu diâmetro deve ser de 500 a 600 mm (530 mm é considerado ideal), espessura da parede - de 8 a 16 mm, comprimento - de 1,2 a 1,5 m;

- um tubo que se tornará um recipiente para pedras - seu diâmetro é de cerca de 400 mm;

- chaminé-chaminé - diâmetro 120-150 mm, espessura 2-4 mm;

- folhas de metal na quantidade de várias peças, dimensões de cerca de 600 por 800 mm, espessura de cerca de 8-12 mm;

- dobradiças de metal articuladas;

- uma pequena parte do tubo de água com um fio, diâmetro de 1 / 2-3 / 4 de polegada, comprimento de 50-80 mm e uma torneira de água com um fio dentro do mesmo diâmetro;

- pedaços de barras de vergalhões - cerca de 500 mm de comprimento, diâmetro de 12 a 18 mm, grelhas de ferro prontas para tipos sólidos de combustível se encaixam;

- composição de cimento;

- tijolos;

- areia

Por favor, note que o compartimento de combustível, a chaminé e a caldeira não devem ser feitos de metal ferroso, mas sim de aço inoxidável. Embora isso esteja associado a algumas dificuldades, já que a soldagem exigirá eletrodos feitos do mesmo aço inoxidável ou fios especiais para soldagem.

Ferramentas necessárias:

- Aparelhos para soldar elementos;

- qualquer gravador de metal forte;

- eletrodos;

- Válvula de mortise;

- metal para pernas;

- cordão de amianto;

- maçanetas.

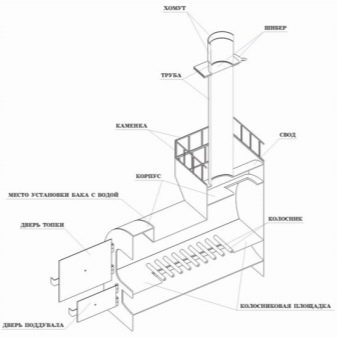

Esquemas e desenhos

Antes de começar o trabalho, você precisa decidir qual tipo de forno - vertical ou horizontal, será o preferido. Em seguida, crie um desenho de trabalho com todos os parâmetros - o tamanho do dispositivo, a configuração de seus componentes, dimensões.

No caso em que esta seja a primeira experiência de autoprodução de uma estufa, é mais lógico referir-se a desenhos e diagramas prontos para a fabricação de um modelo típico do dispositivo, o que ajudará a evitar erros e outras operações incorretas da unidade. Além disso, o forno montado incorretamente pode ameaçar a vida e a saúde de uma pessoa!

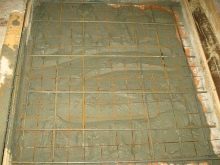

É necessário preparar a fundação na qual a estufa será instalada:

- Na área onde a instalação do dispositivo é planejada, um buraco é cavado com dimensões de 50 x 70 x 70 cm.

- O fundo do poço está cheio de cascalho fino. Por favor, note que a camada deve ter pelo menos 30 cm de espessura e, em seguida, você precisa compactar essa camada o mais próximo possível.

- Em seguida, você precisa preparar uma argamassa de cimento com base na seguinte proporção de componentes: para 1 parte de cimento, tomar 4-5 partes de areia, diluir com água para obter uma mistura cremosa e homogênea. Despeje uma camada de entulho e deixe endurecer - como regra, esse processo leva 24 horas.

- Para criar uma impermeabilização na camada de cimento endurecido, o feltro é colocado em várias camadas.

- A camada de material de cobertura é finalmente preenchida com betão: onde 1 parte da mistura de cimento é 2 partes de areia, 4-5 partes de cascalho e água. Depois disso, você precisa nivelar a camada resultante.

Após a secagem da fundação, é instalada uma plataforma de argila sobre a qual são colocados subsequentemente tijolos nas mesmas dimensões - 0,7 m por 0,7 m. Como resultado, a plataforma de tijolos deve ter cerca de 15-20 cm de altura. Para proteger as paredes do sobreaquecimento, destinado à localização do forno, dispunha-se de uma tela protetora de tijolos, que são assentados e fixados com uma composição de argila. O melhor comprimento para esta estrutura é de 120 cm, enquanto o forno está localizado a não menos de 20 cm.

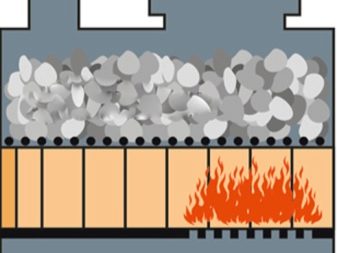

Não importa que tipo de fogão o futuro banho será equipado - horizontal ou vertical - em qualquer caso, será equipado com um fogão.Neste artigo não abordaremos o tema da escolha de pedras (a maioria recomenda o uso de pedras de rio, bálsamo, quartzito, cloreto de talco ou gabbrodiabase), de qualquer forma, a capacidade de aquecimento depende do aquecedor. É simplesmente impossível encher o fogão com pedras, porque neste caso o banho não aquecerá e todo o calor se instalará no tubo na forma da fuligem.

Primeiro você precisa decidir se o fogão estará fluindo ou aberto. No primeiro caso, as pedras serão lavadas com gases de combustão, neste caso é bastante simples definir o modo - basta selecionar e colocar várias pedras durante várias etapas até que o efeito desejado seja alcançado. Existem nuances - neste caso, você só pode se banhar ao usar combustível de madeira da mais alta qualidade e adicionar vapor somente quando estiver usando água. No caso de um fogão aberto, esses requisitos não existem, mas sua criação é mais complicada na execução.

O tipo mais simples de fogão aberto é uma bandeja montada na fornalha. Tal dispositivo é adequado apenas para uma visão horizontal do fogão. Mas existem dificuldades - a realização de cálculos preliminares, bem como o estudo de protótipos, já que a área de contato entre as pedras e as paredes da fornalha deve ser rigorosamente observada.Outro tipo de fogão exige menos precisão, em que o aquecimento ocorre por meio de gases de combustão, mas esse dispositivo é mais difícil de fazer.

Sem experiência adequada, é melhor dar preferência a um forno com um arranjo vertical. - nele o aquecedor e o tanque de água são aquecidos em série. Para pessoas mais experientes, é melhor fazer o forno de um circuito paralelo, neste caso, a água esquenta mais rápido. O mais difícil de fabricar é um fogão tipo sino, no qual o fogão também está aberto.

Fabricação e instalação

Não devemos esquecer que a interação com o forno está diretamente relacionada aos riscos de possíveis queimaduras e risco de incêndio, portanto, para evitar possíveis conseqüências, é necessário aplicar certas regras para a instalação da estufa e levar em conta as peculiaridades de sua operação. Em forma, não será necessariamente redondo - existem outras opções. Espécies diferentes têm aproximadamente as mesmas propriedades, tornando-as não tão difíceis. Independentemente do facto de o próprio forno montado ter um peso pequeno, o permutador de calor deve ser instalado a uma altura mínima de 20 cm em relação ao chão.A fundação pode ser de concreto armado ou de tijolo ou pode ser montada a partir de blocos de concreto.

Um pré-requisito também é a presença de uma folha de metal com dimensões de 0,5 por 0,7 m na frente da porta da fornalha e do soprador. Portas devem desvendar dentro do vestiário ou sala de vapor.

A menor distância entre a chaminé, bem como outras partes metálicas aquecidas do forno, chaminé e painéis de madeira das paredes e do teto é de 1 metro.

É melhor encher o tanque com água antes de acionar o banho - a entrada de umidade em um recipiente de metal quente e seco é repleta de queimaduras causadas pelo impacto do vapor.

Inspecione cuidadosamente todos os detalhes. Antes de cozinhá-los juntos, quando a instalação estiver completa, não esqueça de conferir suas características: Eficiência, funcionamento da bobina por meio de uma prova. Vá para a sala de vapor, fique por dentro - aprecie o aquecimento do ar ao seu redor.

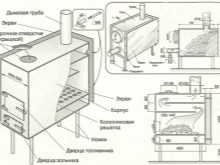

Forno horizontal

Na fabricação do arranjo horizontal do forno de suas próprias mãos o procedimento será o seguinte:

- Cortar a fornalha com a ajuda de um triturador faz parte de um cano do formato requerido (em estrita conformidade com o esquema). Como regra geral, o comprimento do tubo será de 0,7 a 0,9 m.

- Fabrico de grelhas de armações metálicas, bem como barras de reforço soldadas ao quadro em paralelo, cuja distância deve ser de cerca de 50 cm.

- Barras de grelha são fixadas dentro da fornalha. No caso de usar estruturas metálicas prontas, elas são dobradas em pequenos pedaços de metal, pré-soldadas no interior.

- Um orifício é cortado de cima, que mais tarde realizará as funções de uma chaminé, seu tamanho é de 15 a 20 cm, é melhor recuar 15 cm da parede traseira para que o ar quente também faça parte da troca de calor e não seja retirado o mais rápido possível.

Alguns insistem em cortar o buraco diretamente na parede traseira do tubo, mas não é recomendado fazer isso, porque devido a tais manipulações, a eficiência do forno diminui subseqüentemente, o consumo de combustível aumenta.

A próxima etapa é cortar uma folha de metal com um tamanho correspondente à parede traseira e é soldada a ela. Se o esquema indicar a presença do aquecedor, então a folha que pertence à parede traseira da estufa deve ser maior para criar um recipiente de pedra com a parte superior.Na parede da frente cortou o sulco, que posteriormente se tornou o cinzeiro e fornalha.

Uma fachada é fixada através de soldagem e as portas são penduradas no final - elas geralmente são feitas por você ou compradas em uma loja especializada.

Isso é tudo - o fogão para banho está pronto. Antes de usar, o metal deve ser tratado contra corrosão e depósitos possíveis, depois de todas as manipulações é necessário testar a habilidade da unidade, tendo levado a primeira fornalha de controle.

Vertical

O projeto de um forno vertical é absolutamente idêntico à criação de um forno horizontal, exceto por alguns instantes. Uma característica distintiva é a posição direta do tubo no espaço, quando ambas as extremidades formam não as superfícies traseira e frontal, mas a parte superior e inferior, respectivamente. Em tais fornos, o departamento para a localização das pedras está localizado diretamente na câmara do forno, como resultado, a fabricação de tal unidade será um pouco mais complicada na execução, mas o ar aquecido também será mais saturado.

Estágios de fabricação.

- Primeiro, é necessário cortar uma janela no tubo, que será a ranhura do soprador para o fornecimento de oxigênio ao combustível queimado, e também coletará o produto de decomposição do combustível - cinza.Afaste-se a 40 mm da borda inferior do tubo e corte uma ranhura em forma de paralelepípedo com uma rebarbadora ou serra, que será então de aproximadamente 80 mm por 240 mm.

- No mesmo eixo, você precisa cortar outra ranhura para colocar combustível nele - afaste-se da borda superior do orifício de sopro de 180 para 200 mm. O procedimento de corte deve ser feito com muito cuidado e o mais cuidadosamente possível, uma vez que esses segmentos de corte serão subsequentemente a porta da fornalha e do soprador.

- Acima do nível da fornalha há uma bandeja para colocar pedras. Medir a partir da borda frontal do forno de 120 a 180 mm, cortar um sulco na forma de um círculo com um diâmetro de cerca de 350 mm. Por favor, note que este sulco deve ser deslocado 90 graus para a circunferência do tubo.

- O próximo tubo é cortado de modo que seja equivalente em comprimento ao diâmetro externo do tubo maior. Em seguida, você precisa cortar a parte apical em três quartos para dar ao material a forma de uma concha.

- Uma parede oca é soldada à parte traseira com uma ranhura.Uma tampa com uma porta deslizante em forma de semicírculo é anexada à parte frontal, que será usada mais tarde como um recipiente para pedras e adicionando líquido às pedras no processo de subida no banho.

- Esta seção é inserida no tubo de base de tal forma que seu recuo externo é de 20 a 30 mm com a presença de espaço livre em torno dele. Em seguida, o buraco é cuidadosamente escaldado ao redor do perímetro. Conforme necessário, preso por dentro com barras de reforço.

- Um disco circular é cortado de uma folha de metal, que é igual em diâmetro ao tubo principal pelo diâmetro do interior. No centro do disco é cortado um retângulo - em tamanho, deve caber facilmente na grelha de ferro fundido. Se não estiverem lá, as hastes de reforço são soldadas na parte inferior, formando uma grade de grades.

- Para a base do tanque de combustível você precisa conectar o tubo de base 20 cm acima do ventilador usando uma máquina de solda.

- Recorte uma base para um soprador de uma chapa de aço. Abaixo do fogão é colocado nas pernas pequenas.

- O próximo passo é a fabricação de um tanque de água, enquanto a chaminé deve passar por ele. O tubo principal é usado como paredes laterais, o fundo é também o arco superior da fornalha.

- O fundo é cortado a partir de uma chapa de aço de acordo com o diâmetro do interior do tubo, em seguida, um buraco é cortado na forma de um círculo com um diâmetro de 30 a 50 mm, que mais tarde se tornará uma chaminé.

- Uma parte da chaminé é inserida nesse orifício, de modo que ela se estenda além das bordas em 100 a 120 mm.

- O fundo do tanque de água é inserido na chaminé e feito um pouco acima do recipiente de pedra. Tubo de fumaça deve estar do lado do site na forma de uma colher.

- O tanque de água é feito ao longo de todo o perímetro, um buraco é feito a partir do fundo em que a torneira é inserida.

- As dobradiças são soldadas para instalar as portas do corpo. Verifique se o tanque está vazando, enchendo-o com água. Em seguida, você precisa segurar o primeiro forno de teste.

Recomendações úteis

Para tornar o forno não apenas funcional, mas também para agradar aos olhos, você pode pintá-lo com tinta resistente ao fogo - a tinta resistente ao calor não só lhe dará a cor desejada, mas também ajudará a proteger o metal dos efeitos da corrosão.

Você também pode prendê-lo com tijolos, o que não só carrega uma função decorativa, mas também evita a radiação infravermelha excessiva, que transporta metal aquecido. Este tipo de raios não sobe, mas queima.

Como cozinhar o fogão do cachimbo com as próprias mãos, veja o vídeo abaixo.