Tecnologia de soldagem a arco manual

A conexão de estruturas metálicas, incluindo tubos, é freqüentemente feita manualmente. Quase todo mundo que tem habilidades de soldagem pode fazê-lo por conta própria. É necessário apenas entender cuidadosamente os recursos de um determinado trabalho.

Características especiais

A soldagem a arco manual de tubulações implica um forte aquecimento no local onde os eletrodos são aplicados. Afinal, passa por uma descarga poderosa (arco). Ele derrete o metal e faz com que suas gotas fluam para baixo, até o local onde os elementos da tubulação estão conectados. Suas camadas superficiais inevitavelmente se fundem, mas, ao mesmo tempo, as gotículas que vêm de cima perdem calor e congelam. Eles fazem a costura apertada e fornecem peças de encaixe.

Importante: a escória metalúrgica presente no eletrodo está na parte superior da massa fundida até endurecer.

As vantagens indiscutíveis da tecnologia de arco elétrico são:

- simplicidade (este trabalho está além do poder de qualquer soldador qualificado);

- vedação confiável das costuras formadas;

- resistência mecânica da ligação de metal.

Como se preparar?

A soldagem de tubos de grande diâmetro, como na rede de gás, é realizada usando eletrodos revestidos com uma película de celulose. Se você precisar conectar as costuras dos cantos e fazer a chamada aderência, use elementos com uma camada externa de rutilo. As manipulações mais complexas são realizadas por eletrodos que combinam os dois tipos especificados de elementos. Além de tais peças e máquinas de solda, serão necessários transformadores de retificação. No entanto, profissionais experientes aconselham o uso de inversores.

Entre as máquinas de soldagem, os sistemas são preferidos para permitir que o metal seja processado em vários modos.. Mas entre eles deve haver um que ajudará a soldar um certo tipo de aço em tubos de uma determinada espessura. A qualidade da articulação resultante é determinada principalmente pelos eletrodos e pela técnica de ajuste. As capacidades dos sistemas de soldagem são praticamente as mesmas, e a participação de produtos francamente abaixo do padrão é pequena.Anteriormente, como com outros métodos de conexão, é necessário remover qualquer sujeira e manchas de óleo.

Componentes do futuro ou pipeline reparado colocar a articulação para a junção e, tanto quanto possível alinhar. Depois de configurar o modo de soldagem e segurar os eletrodos necessários, eles colocam os contatos nos tubos, que fornecem o aterramento. Mitts podem aumentar a confiabilidade dos contatos futuros. Chamadas pequenas costuras, garantindo o posicionamento exato das peças a serem anexadas. Quando eles são formados, o trabalho sério começa.

Recomendações

Além dos padrões estabelecidos pelo GOST, é necessário levar em conta a prática de longo prazo dos soldadores. Daqui resulta que o lançamento do aparelho deve ocorrer imediatamente com um leve toque do metal pelo eletrodo. É necessário não perder de vista o comprimento do arco por um segundo. O tamanho da esfera de gás, que impede o ar de entrar na área tratada, depende disso.

Importante: embora o trabalho deva ser executado rapidamente, é impossível fazer movimentos bruscos pelo eletrodo.

Qualquer manobra descuidada pode atrapalhar a distribuição uniforme do metal fundido. A fim de influenciar a espessura da camada de metal a ser depositada, é necessário mover cuidadosamente todo o corpo para um lado ou para o outro. Depende de onde a fusão deve ser. Trabalhando com tubos de tamanho grande, faça costuras dentro e fora. Isto é especialmente importante com uma espessura significativa do metal.

Processo tecnológico

O trabalho com reversão da junta começa com a formação de tachas, após as quais são feitas duas emendas gerais. Agora você pode girar o tubo em 90 graus e fazer as últimas costuras, obtendo firmeza do ligamento metálico. Para eliminar queimaduras, o primeiro golpe é feito com um eletrodo de 4 mm de diâmetro.

Marcas ótimas:

- WCC-1;

- CM-11;

- UONI-11/45.

O arco elétrico neste modo deve ter uma corrente de 130 A (erro - um máximo de 10 unidades). Na segunda e terceira camadas, são retirados eletrodos com tamanho de 5 ou 6 mm, a corrente é aumentada para 200 e até 250 A. Caso contrário, a soldagem de juntas não rotativas é realizada. A necessidade disso surge no pipeline, que não pode ser movido. A camada inicial é cozida de baixo para cima, as subsequentes - a critério dos soldadores - às vezes são realizadas na direção oposta.

Os locais de acesso mais difíceis são fervidos por meio de uma barra lateral técnica. Quando a conexão das partes adjacentes às almofadas de concreto ou às paredes de tijolos for concluída, o furo preparado deve ser novamente fermentado. É especialmente difícil realizar a soldagem no inverno porque a área a ser tratada está se resfriando rapidamente. Ao mesmo tempo, a retirada de gases quentes é complicada, o que pode tornar o tubo frágil; Somente profissionais qualificados serão capazes de minimizar esse risco. É igualmente importante evitar a ocorrência de rachaduras quentes e endurecimento involuntário do metal. Neste caso, ao contrário do processamento metalúrgico, piora o resultado.

Recomendado:

- ainda mais densamente, do que em uma estação quente, juntar os detalhes conectados;

- aqueça o metal em um tom vermelho claro;

- aumentar a força atual em até 20% em relação às recomendações padrão.

Tais medidas ajudarão a criar uma costura completamente viscosa com ductilidade normal. Pequenas barras de madeira de uma certa espessura ajudam a nivelar os tubos soldados. Em qualquer caso, a soldagem a arco de juntas de tubulação é realizada continuamente e a velocidade de movimento do eletrodo não pode ser alterada. É indesejável esquecer a sua própria segurança, usando máscaras protetoras e roupas apertadas.

As juntas giratórias podem ser cozidas da seguinte forma:

- condicionalmente, divida-os em 4 segmentos;

- solda dois, faça um giro de 180 graus da junta;

- conecte outros segmentos;

- depois de girar 90 graus para formar uma segunda linha;

- gire o tubo em 180 graus e adicione o par de peças que está faltando.

Articulações rotativas de pequeno diâmetro - até 200 mm - são geralmente soldadas com uma costura monolítica. Nesse caso, o próprio tubo gira e a divisão em segmentos não se aplica. Para sua informação: 2 e 3 linhas seguem em direções opostas, e as camadas contíguas são feitas com um ataque de 0,1-0,15 cm.Trabalho com aço de maior resistência também tem suas especificidades. Apenas um regime térmico especialmente selecionado ajudará a evitar a ocorrência de fissuras de endurecimento dentro da martensita.

Muito importante e características de materiais de soldagem. Depende deles se a camada depositada de aço será bastante forte, se não será enfraquecida em comparação com a parte principal. O aço reforçado é soldado tanto com tratamento térmico de juntas como sem ele. Eletrodos com resistência à tração de 600 MPa e superiores são usados. Todas as manipulações acima, notamos, são realizadas na atmosfera usual.

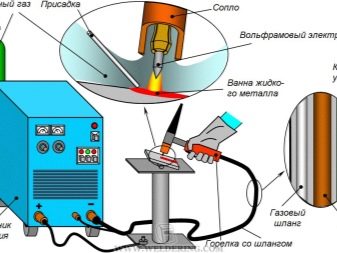

Tratamento de gás inerte

A soldagem de tubos por argônio, juntamente com a soldagem sob a proteção do hélio, é necessária na obtenção de produtos de tubos finos com costuras retas. A tecnologia foi desenvolvida para estruturas com um diâmetro de 1,5-42,6 cm com uma espessura de parede de 0,02-0,5 cm.A soldagem por arco de argônio pode conectar tubos feitos de aço com uma quantidade significativa de aditivos de liga. Mas em 60 segundos o soldador conectará apenas 50 a 150 cm da costura, o que é muito menor do que em outras tecnologias. É permitido usar os mesmos sistemas utilizados para soldagem pelo método de radiofreqüência ou resistência elétrica.

Mas o gerador ou transformador é substituído internamente por um aparelho especial. Ao trabalhar, use não propenso a eletrodos de fusão. As bordas dos espaços em branco não são apenas fundidas, mas também comprimidas sob a ação dos rolos de suporte. Se o sopro interno é usado, é possível reduzir o tamanho dos elementos indesejados. Como as paredes não são mais espessas que 0,3 cm e a pressão de soldagem é alta, não é necessário usar material de preenchimento.

O argônio como gás isolante é bom não apenas por causa do arco constante, mas também devido à redução da flacidez do metal. Nesse sentido, é melhor que o hélio trabalhe com aços inoxidáveis, com titânio. Quando for necessário ferver tubulações com um diâmetro de até 10 cm, é necessário um eletrodo de tungstênio com seção transversal externa de 0,4 cm Para operação, a eletricidade constante é usada sob tensão de 12 a 15 V e com uma força de até 200 A.Ao variar esses indicadores, você pode escolher o modo ideal para conectar tubos de um tamanho específico.

Para obter informações sobre qual tecnologia é usada para conectar tubos por soldagem a arco, consulte o vídeo a seguir.