A escolha da instalação e produção de blocos de espuma em casa

O concreto de espuma é um material muito popular para a construção de baixo crescimento. Além da produção industrial, é feito de forma independente. O lançamento de blocos de diferentes tipos pode ser um negócio lucrativo. No entanto, a produção de blocos de espuma em casa tem várias características. Antes de comprar a unidade desejada, você precisa ter uma idéia sobre as características do material em si, a escolha correta das ferramentas relacionadas, bem como o consumo das misturas usadas.

Recursos materiais

Blocos de espuma são feitos de argamassa, que consiste em:

- areia;

- cimento portland;

- bocal (concentrado de espuma);

- água

Neste caso, a densidade aparente do concreto de espuma pode ser diferente. Na verdade, é um concreto com uma estrutura celular. É formado pela massa de bolhas de ar fechadas. Esse recurso causa uma densidade pequena e condutividade térmica do material. Em diferentes índices de densidade, blocos de espuma podem ser usados como isolamento térmico, isolante térmico estrutural e materiais estruturais com baixa condutividade térmica.

Como regra geral, o nível de sua densidade é determinado pela marca do concreto de espuma. Quanto menor é, menor a quantidade de mistura usada para fazer o material. Este fato é refletido no preço de custo (o concreto de espuma é mais barato que o concreto). No entanto, em densidade relativamente baixa, é considerado um material vantajoso durante a construção de divisórias dentro da casa.

O bloco de espuma é fácil de usinar, transfere o corte com uma serra padrão. Além disso, não colapsa quando as unhas são empurradas para dentro. Em seu trabalho, ele se assemelha a madeira, em forma de retângulo. Os blocos podem ter tamanhos diferentes: de elementos padrão a muito grandes.

Concreto de espuma caseira tem essas dimensões, que são determinadas pela forma da unidade adquirida.

Prós e contras

O concreto de espuma tem muitas vantagens devido ao qual está em demanda na indústria da construção. Este material praticamente não altera sua qualidade e desempenho ao longo do tempo, não está sujeito ao envelhecimento. A simpatia ambiental torna inofensivo para a saúde do fabricante, construtores e residências. Não emite substâncias tóxicas para o ar, é considerado durável e confiável e garante um bom isolamento térmico.

Além disso, possui altas propriedades de isolamento acústico, reduz o nível de ruído, o que é importante para a pessoa moderna. Bloco de espuma é inerte ao fogo. É capaz de estabilizar o fundo de temperatura dentro das instalações, é fácil de instalar e também tem uma alta rentabilidade de produção. Devido ao baixo peso, não cria uma carga enorme, como o concreto. Isso permite reduzir custos ao instalar a fundação.

Contudo, junto com as vantagens, o concreto de espuma tem desvantagens. Por exemplo, apesar do fato de ser considerado durável, perde para concreto e concreto armado.Outras nuances incluem o fato de que o bloco de espuma não funciona para dobrar. É instável à umidade, porque pode absorvê-lo do ambiente.

Independentemente de o material ser produzido em casa ou em casa, ele encolherá.

Equipamentos e Ferramentas

Na fabricação de blocos de espuma em casa Você pode precisar dos seguintes equipamentos e acessórios:

- dispositivo de alimentação para cimento e areia;

- gerador de espuma com uma capacidade não inferior a 200 l / min;

- configuração de bar;

- dispensador de água;

- tela de vibração (tela crua);

- mangueira para sair da mistura;

- compressor;

- betoneira com capacidade de pelo menos 250 litros;

- formas especiais para blocos ou máquinas para corte.

Compre hoje o equipamento necessário para a produção de materiais de construção em casa não será difícil. Se desejar, você pode comprar não apenas uma linha de produção completa, mas também seus componentes individuais. Deve-se notar que o equipamento para a produção de blocos de espuma em casa não é apenas estacionário, mas também portátil. A linha pode ser transportadora ou automatizada.Esses fatores determinam o custo do equipamento adquirido.

No coração de qualquer conjunto de equipamentos é um gerador de espuma. Tal dispositivo por dia pode garantir a liberação da ordem de 100-110 metros cúbicos de material. Uma característica distintiva do tipo estacionário de linhas é seu alto desempenho junto com excelente qualidade e baixo custo. Dado que tal kit vai custar cerca de 1,5 milhões de rublos, isso põe em causa a sua compra.

A instalação de espuma móvel não requer a compra de um gerador de espuma caro, o que o torna popular no mercado da construção. No entanto, junto com isso, não pode se orgulhar de alto desempenho. Como regra geral, neste caso eles usam um dispositivo de barcaça, mas com todo o seu poder não é capaz de produzir mais do que 40-45 metros cúbicos de material acabado por dia.

Ao mesmo tempo, os blocos prontos geralmente são criados com um alto consumo de espumas.

Sua força é inferior às contrapartes criadas em linhas estacionárias. O preço de um conjunto completo para produção doméstica pode variar no intervalo de 50 a 300 mil rublos. Neste caso, via de regra, equipamentos de alta potência são caros.Por exemplo, um kit para 300.000 rublos pode dar cerca de 72 metros cúbicos de concreto de espuma por dia.

A linha automática precisa de áreas grandes, o que geralmente é problemático, porque não é fornecido inicialmente. Como regra geral, essas linhas precisam criar bunkers para cimento, água, areia, bem como aditivos com dosagem automática. Além disso, você precisa pensar em áreas para secar concreto de espuma, despejá-lo em moldes, bem como instalação para corte. Em média, este equipamento pode produzir cerca de 80-100 metros cúbicos de material por dia, mas nem todos podem pagar por esse luxo, porque um conjunto custará de 1,5 a 3 milhões de rublos.

Quando na fase inicial não há fundos suficientes, eles compram equipamentos usados. No entanto, neste caso, você deve estar preparado para o fato de que pode ser necessário substituir qualquer peça com rapidez suficiente.

Além disso, você precisa entender que o equipamento que estava em operação pode causar má qualidade da espuma acabada.

Formulários comprados para concreto de espuma podem ser diferentes. Hoje eles são feitos de aço, madeira compensada e plástico. A capacidade dos produtos é diferente, por exemplo, você pode comprar formas de plástico com dimensões de 390x190x288 mm, opções de madeira compensada tamanho 588x300x188 mm, análogos de aço com parâmetros 600x300x200 mm.Ao comprá-los, é importante levar em conta o rigor da geometria, já que a qualidade do material acabado dependerá diretamente disso. Mesmo a menor quebra de simetria é inaceitável.

Ao escolher formulários para despejar massa de concreto de espuma, você deve prestar atenção ao material de sua fabricação. Considerando que a cofragem pode ser combinada, isso é especialmente importante. Por exemplo, se o vendedor notar que a versão de metal com insertos de plástico resistentes é capaz de resistir até mesmo à temperatura mais alta, você não deve confiar cegamente nela.

O fato é que tais formas são realmente de curta duração. No processo de secagem e cura da massa de concreto de espuma, uma grande quantidade de calor será liberada.

Plástico, não importa quão alta qualidade, reage a um aumento da temperatura.

Consumo e proporções da mistura

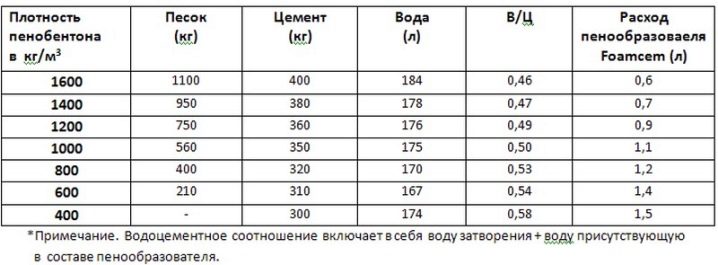

As proporções dos ingredientes na fabricação de concreto espumado são as seguintes: 320 kg de cimento (por exemplo, marca M500) levam 420 kg de areia, 45 litros de água para produzir espuma e 120 litros de água para uma solução. Quanto ao bocal, seu consumo depende da marca específica. Normalmente, para esse volume, é usado dentro de 1,2-1,5 kg.Água para produção pode ser tomada não só encanamento, adequado e técnico, dureza moderada.

A formulação e as proporções dependem diretamente da densidade do concreto de espuma, que deve ser obtido como resultado. Por exemplo, se você precisar de blocos de espuma D 600 de densidade a granel, leve 210 kg de areia, 310 kg de cimento, 110 litros de água para a solução e 54 litros - para diluir a espuma. Além disso, 1,3 kg de concentrado de espuma e 715 litros de espuma são componentes do material de construção. Ao misturar a quantidade total dos componentes, você obtém uma massa úmida de 685 kg.

Quando é necessária uma grande densidade (por exemplo, 1000 kg por m3), é feita uma massa de concreto-espuma com 590 kg de areia, 350 kg de cimento, 120 litros de água em solução e 42 litros de espuma. Para esta receita, não use mais de 1 kg de concentrado de espuma e 560 litros de espuma. Como resultado, neste último caso, a massa de matérias-primas para a produção de blocos de espuma será de 1103 kg.

É importante monitorar a uniformidade da espuma e da solução resultantes. Isso melhorará as características de qualidade do material acabado. Escolhendo a receita certa, deve-se ter em mente que, de acordo com o atual GOST, o encolhimento do material acabado não deve exceder 3 mm por 1 metro quadrado. m

Como fazer?

A produção de blocos de espuma em casa é realizada de duas maneiras: por fundição e serragem.Técnicas de fabricação clássicas do-it-yourself significa o uso de formas especiais do tipo cassete, que possuem divisórias removíveis e laterais para dividir a capacidade total em seções separadas de tamanho idêntico. Em tais formas, a solução seca e endurece, após o que o concreto de espuma acabado é removido. A principal vantagem deste método de fabricação de um material de construção é o fato de que um bloco monolítico não precisa ser cortado.

Isso elimina a necessidade de comprar uma serra, o que reduz os custos do equipamento. No entanto, é a forma que pode causar uma violação da geometria estrita. Nem todos os elementos preenchidos após o endurecimento serão perfeitamente lisos, mesmo com a compra de equipamentos caros. O casamento será, em qualquer caso, e este é um consumo extra da mistura usada.

Para evitar a destruição de blocos de espuma, você deve usar um lubrificante especial que se decompõe ao ar livre dentro de alguns dias.

Tais substâncias são caras, no entanto, se você não usá-las, isso pode causar rachaduras ou rachaduras nos blocos de espuma.

Na maioria das vezes na tecnologia de produção doméstica é usado o corte.Neste caso, primeiro despeje uma forma grande, que é então submetida a corte em elementos individuais de um determinado tamanho. Para este método, compre uma máquina de serrar. Embora exija alguns investimentos financeiros, a lucratividade aumentará. As vantagens deste método são a geometria estrita de cada elemento, bem como a minimização da formação de cavacos nas bordas dos blocos de espuma.

No entanto, esta técnica pode muito bem bater na carteira, como para a produção de pequenos espaços em branco vai precisar de equipamentos especiais, mas é caro. Além disso, cortar uma placa monolítica em pedaços menores aumenta o tempo gasto na produção do material.

O aparelho de corte vem em duas variedades. No primeiro caso, trata-se de uma montagem, na qual um material monolítico é cortado imediatamente após ser curado (sem forma). Isso é conveniente, pois não precisa transferir toda a placa para a serra, reduzindo assim os custos e o tempo de mão de obra. O corte de blocos de espuma ocorre devido a cordas especiais, caracterizadas por alta precisão de corte.

As desvantagens desses elementos de corte são sua fragilidade, bem como um custo decente.

O segundo tipo de equipamento de corte requer a transferência do monólito de espuma para o corte. Neste caso, ele deve ser cortado com lâminas do tipo disco. Ao contrário das cordas, essas facas são duráveis e as próprias unidades são econômicas para serem mantidas. No entanto, é inconveniente e problemático transportar placas de concreto de espuma sobre elas, para dizer o mínimo.

A cura de blocos de espuma pode ser feita de duas maneiras: natural e autoclave. Nesse caso, os elementos do segundo método têm as melhores características de qualidade. Assim, é possível criar as condições mais favoráveis para obter um bom material de construção. No entanto, o preço de tal equipamento atinge significativamente o bolso, por isso, ao produzir em pequenas quantidades, não é comprado.

O concreto de espuma, secando por conta própria, seca melhor no verão. Como regra, se a temperatura interna durante a secagem estiver abaixo de zero, você deve cobrir a fôrma ou pensar na criação de câmaras especiais para blocos de espuma fumegantes. No primeiro caso, o polietileno ou rebatedores de produção são geralmente usados. No segundo, para essas necessidades, o espaço é alocado dentro da sala de produção.

Em tal sala, um regime de temperatura especial é criado, levando em conta a umidade necessária para o endurecimento uniforme e adequado dos blocos. Geralmente, os geradores de vapor são usados para essas finalidades, tentando automatizar o fluxo de trabalho. Quando não há dinheiro extra, mas eu não quero aumentar o tempo de secagem dos blocos de espuma, eles recorrem a diferentes opções de orçamento para resolver esse problema. Alguém põe em um balde de água na cela, em outro caso, comunicações com aquecimento de gás são executadas nisto.

Aqueles que não estão satisfeitos com essas decisões incluem uma certa parte da sala de produção com qualquer material disponível que seja distinguido por um preço aceitável. Por exemplo, tijolo velho, folhas profissionais ou mesmo os mesmos blocos de espuma são usados como uma cerca. Ao vaporizar a câmara com gás, é necessário levar em conta a otimalidade do modo selecionado. Idealmente, a umidade na sala não deve ser inferior a 65%. Entretanto, se a produção não previr a aquisição de equipamentos especializados na forma de uma câmara de calor e umidade, isso pode afetar a certificação do material acabado.

Tecnologia de fabricação

A tecnologia de fabricação padrão para blocos de concreto com espuma em casa consiste em várias operações.

- Inicialmente, o concentrado de espuma é preparado em um recipiente separado. Em seguida, é combinado com água e enviado para o gerador de vapor. Se houver uma unidade de cavitação à disposição da produção independente, espumando o conteúdo por meio de ultra-som, esta etapa é passada.

- Na próxima etapa, é necessário fazer uma mistura para o concreto de espuma. Para fazer isso, os componentes necessários da mistura e aditivos especiais são colocados na câmara do misturador. Depois disso, a câmara é preenchida com espuma previamente preparada. De acordo com as regras da tecnologia, a mistura na câmara ocorre em poucos minutos.

- Se uma instalação de cavitação for usada na produção, inicialmente, um formador de espuma é colocado na câmara para misturar. Nesse caso, os componentes restantes da solução de trabalho são colocados posteriormente. Ao mesmo tempo, o tempo de agitação não deve exceder 0,5 minutos. Nesta fase, a solução está pronta para vazamento.

- Após a mistura, a composição é vertida nos formulários disponíveis. Para que a massa não grude na superfície do equipamento, os locais de contato são pré-lubrificados com óleo do motor ou um fluido lubrificante especial.É desejável que a temperatura na sala durante o endurecimento e a cura da composição não seja inferior a +20 ° C. Após cerca de 8-10 horas, a espuma vai pegar um quarto de sua força.

Este é o melhor momento para cortá-lo, levando em conta o tamanho necessário, bem como a embalagem. A força final dos elementos ganha em 28 dias a partir da data de sua fabricação. A força de liberação é considerada um indicador de um terço.

É possível realizar as mercadorias em dois dias.

O que considerar?

Às vezes pode parecer que é muito mais fácil fabricar de forma independente equipamentos para a produção de blocos de espuma usando conhecimentos básicos, cálculos de potência e desenhos que hoje não são difíceis de encontrar na Internet. No entanto, de fato, vale a pena considerar: a fabricação de espuma nas condições de uma mini-usina doméstica não permite imprecisões, uma vez que seu benefício depende dela. Você precisa entender que, em casos extremos, o produto da fábrica será fácil de ser vendido no futuro como inútil, enquanto os produtos caseiros permanecerão não reclamados.

O cimento Portland M 500 é utilizado para a produção de blocos de espuma. Para melhorar as características de qualidade dos elementos acabados, vários aditivos são adicionados a ele. Por exemplo, usando o modificador "Bio NM", você pode melhorar a resistência dos blocos de espuma à geada. Devido às adições de Bio-Lux e Laston, é possível aumentar a concentração de ar na estrutura do material.

Para que o material acabado tenha excelentes propriedades de isolamento térmico, é necessário adquirir um emulsionador de tipo industrial para sua produção. Não importa o quanto você quer economizar dinheiro e torná-lo você mesmo, ele não terá indicadores de retenção de calor semelhantes àqueles feitos na fábrica.

Também é importante que as matérias-primas de alta qualidade sejam a base de um bloco de espuma de alta qualidade.

Instruções para fazer blocos de espuma em casa, você pode descobrir assistindo o vídeo um pouco abaixo.