Como fazer uma máquina e fazer um bloco de concreto?

A gama de materiais de construção hoje não pode deixar de se alegrar em sua diversidade, no entanto, muitas pessoas preferem fazer produtos semelhantes com suas próprias mãos. Então, é bem possível fazer pedras de escória em grande demanda por conta própria usando uma máquina caseira especial. Hoje vamos analisar em detalhes como fazer isso corretamente.

Recursos materiais

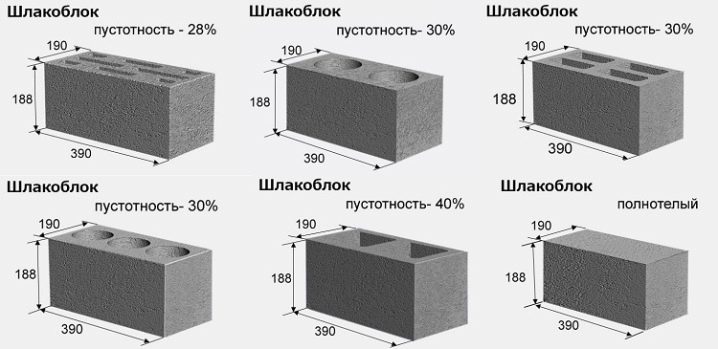

A pedra da escória é um material de construção que se estabeleceu como um dos mais duráveis e despretensiosos. Tem dimensões consideráveis, especialmente se você colocar um tijolo comum próximo a ele.É possível fabricar blocos de escória não apenas em um ambiente de fábrica. Alguns mestres assumem esse trabalho em casa. Se você aderir estritamente à tecnologia, obterá blocos de alta qualidade e fortes, a partir dos quais poderá construir uma casa ou qualquer dependência externa.

Se foi decidido fabricar esses produtos de forma independente, então algumas de suas características deveriam ser levadas em conta.

- Escória de pedra - material à prova de fogo. Ele não se inflama e não aumenta a chama já ativa.

- De blocos realmente de alta qualidade resultam casas duráveis e sustentáveis. Nem condições climáticas adversas, nem furacões, nem ventos constantes podem danificar esses edifícios.

- O reparo de construções de blocos de concreto não requer força extra e tempo livre - todo o trabalho pode ser realizado em um curto espaço de tempo.

- Blocos de escória também são distinguidos pelo seu grande tamanho, graças ao qual os edifícios são construídos muito rapidamente, o que agrada muitos construtores.

- Este material é distinguido pela durabilidade. Edifícios construídos a partir dele podem durar mais de 100 anos sem perder suas características anteriores.

- Outra característica do bloco de concreto é seu componente de isolamento de ruído. Assim, nas casas feitas deste material, não há barulho de rua irritante.

- A produção de blocos de escória é realizada utilizando diversas matérias-primas, portanto, é possível escolher os produtos ideais para quaisquer condições.

- Difere em bloco de concreto e o fato que não é sujeitado a ataques de vários tipos de parasitas ou roedores. Além disso, não apodrece, portanto, não é necessário revesti-lo com soluções anti-sépticas e outros compostos similares projetados para proteger o substrato.

- Apesar das dimensões decentes, esses blocos têm peso pequeno. Esse recurso é observado por muitos mestres. Devido à leveza destes materiais, é possível mover-se sem problemas de um local para outro sem causar uma pancada. No entanto, deve-se notar que algumas variedades desses produtos ainda são bastante pesadas.

- A pedra da escória não tem medo de baixas temperaturas.

- Estes blocos distinguem-se pela sua alta capacidade de calor, devido a que eles fazem habitações acolhedoras e quentes.

- Saltos de temperatura não prejudicam o bloco de concreto.

- Edifícios de escória são geralmente aparados com materiais decorativos para dar uma aparência mais estética. No entanto, é muito importante lembrar que o bloco de concreto não deve ser coberto com gesso comum (qualquer trabalho “úmido” com este material não deve ser realizado). Você também pode usar um bloco decorativo especial, que é frequentemente usado em vez de forro caro.

- Ao trabalhar com um bloco de concreto, é importante levar em conta uma característica importante - tal material é caracterizado por uma grande absorção de água, por isso deve ser protegido do contato com umidade e umidade. Caso contrário, os blocos podem entrar em colapso com o tempo.

- Infelizmente, a geometria dos blocos de escória deixa muito a desejar. É por isso que, ao estabelecer a sobreposição de tal material, você terá que ajustar constantemente elementos individuais - cortá-los e serrar.

- Blocos de escória têm um custo relativamente baixo.

De acordo com especialistas, no trabalho de tais materiais são bastante caprichosos, por isso é sempre muito importante seguir as instruções apropriadas. O mesmo se aplica ao processo de fabricação.

A composição da mistura

A produção de blocos de escória em casa exige que o mestre adira a uma composição específica, bem como certas proporções de todos os componentes.Assim, o cimento é normalmente usado como aglutinante neste material com um grau não inferior a M400. Quanto ao componente de enchimento, pode ser completamente composto de escória ou ser misturado. A última opção é obtida se você adicionar uma pequena quantidade de cascalho, areia (argila simples ou expandida), tijolo triturado e fração fina de argila expandida.

Na fabricação de blocos de concreto precisam cumprir as seguintes proporções:

- 8-9 partes do componente de enchimento;

- 1,5-2 partes do ingrediente aglutinante.

Se no curso do trabalho o cimento foi usado com a marcação M500, então é permitido levar 15% menos que a matéria prima M400. Na maioria das vezes, um elemento como escória ocupa pelo menos 65% do volume total do enchimento.

Por exemplo, de 9 partes não menos que 6 caem neste componente, e o volume restante cai em cascalho e areia. Em teoria, quando se fabrica a si mesmo, é permitido usar lutas de concreto ou tijolos, triagem.

Proporções padrão de pedra de escória são:

- 2 pedaços de areia;

- 2 partes de cascalho;

- 7 partes de escória;

- 2 partes de cimento portland marcadas M400.

Quanto à água, é costume adicioná-la em uma proporção aproximada de 0,5 partes. O resultado é uma solução semi-seca. Para garantir sua alta qualidade, você precisa pegar um pequeno punhado e jogá-lo em uma superfície dura.Se um caroço abandonado desmoronou, mas nas condições de compressão ele recuperou sua forma anterior, a composição pode ser considerada adequada para uso posterior.

Se você planeja obter blocos de concreto coloridos, a receita é complementada com giz colorido ou pó de tijolo. Para melhorar as características de resistência deste material, use plastificantes especiais. Em alguns casos, consulte a adição de gesso, cinza ou serragem.

Recomenda-se misturar todos os componentes listados em um misturador especial ou um misturador de concreto, no entanto, esse equipamento geralmente tem um preço alto. Se estamos a falar de preparar uma pequena quantidade da mistura, é possível amassá-la à mão, apesar do facto de tal processo ser considerado bastante laborioso.

Métodos de moldagem

As formas de fábrica para a preparação de blocos de concreto são feitas de concreto armado ou aço. Essas peças mantêm facilmente o peso da solução em um grande volume. Quanto aos formulários preparados por você, eles são mais freqüentemente feitos de madeira ou folhas de aço. Tais elementos desempenham mais o papel de cofragens especiais.

Para economizar em matérias-primas e tempo livre, os formulários são coletados principalmente sem o fundo. Sob eles você pode colocar um filme simples.Graças a este método, é possível simplificar significativamente todo o processo de formação de blocos. Deve ser lembrado que as formas em si devem ser feitas de partes lenhosas perfeitamente lisas. A superfície de trabalho será uma base de concreto, uma mesa com mesa plana e lisa ou uma folha de ferro, que também não apresenta defeitos.

Muitos mestres usam garrafas de vidro para criar vazios. Recipientes de plástico não valem a pena, pois podem ser banhados a sério. Garrafas derramaram água. Caso contrário, eles flutuarão na superfície da composição preparada.

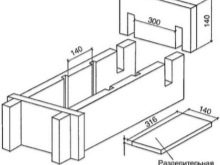

Vamos dar uma olhada em como fazer um molde para blocos de escória:

- você precisa escolher placas polidas de 14 cm de comprimento (a largura deve ser um múltiplo deste parâmetro);

- então, usando uma serra, é necessário separar os segmentos, que então desempenharão o papel de partições transversais;

- então você precisará conectar os segmentos com os elementos longitudinais para fazer um quadro retangular;

- então você precisa cortar uma folha de aço ou qualquer outro material com uma superfície lisa em placas separadas medindo 14x30 cm;

- na parte interna da estrutura resultante, eles fazem cortes, que atuam como sulcos, cuja largura é igual às dimensões das faixas divisórias;

- então os segmentos responsáveis pela separação são fixados em cortes, criando um molde para a fabricação de 3 ou mais blocos de escória.

Para que a solução resultante endureça a solução para que sirva o maior tempo possível, no estágio final, recomenda-se que as estruturas metálicas e de madeira sejam pintadas com base em óleo. Esta forma é adequada para a preparação de blocos de concreto, cujas dimensões são 14x14x30 cm.

Se for necessário criar elementos com outros parâmetros dimensionais, os valores originais serão alterados para outros tamanhos.

Como fazer uma vibromachine?

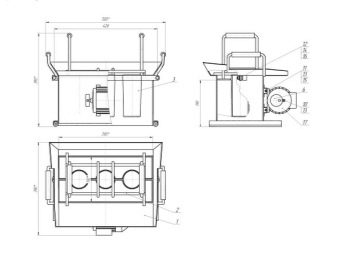

Para fazer blocos de escória em casa será obtido com a ajuda de uma máquina especial de vibração, que também pode ser feita à mão. O principal componente deste dispositivo é o próprio vibroform para a solução. Tal máquina é uma caixa feita de aço, na qual as peças são fixadas com vazios (ou sem elas). A matriz em si já é uma máquina. É permitido aplicar, realizando algumas etapas no modo manual.

Para fazer uma máquina de vibração, você precisa comprar:

- máquina de solda;

- moedor;

- vício;

- ferramenta para encanamento.

Quanto aos materiais, você precisará de:

- chapa de aço 3 mm - 1 quadrado. m;

- tubos com um diâmetro de 75-90 mm - 1 m;

- Faixa de aço de 3 mm - 0,3 m;

- Motor elétrico de 500 a 750 W;

- porcas e parafusos.

Considere a ordem de trabalho na fabricação de vibrobank caseiro.

- Meça o bloco de escória padrão ou fixe os parâmetros específicos que você precisa.

- Corte as partes laterais da máquina de uma folha de metal. Com base no número de blocos de cinzas, forneça o número necessário de partições. Como resultado, uma caixa é formada com 2 (ou mais) compartimentos idênticos.

- A parede inferior não inferior a 30 mm deve ter vazios. Com base nesse parâmetro, determinamos a altura do cilindro delimitando os vazios.

- Corte em 6 pedaços individuais de tubo com um comprimento correspondente à altura do cilindro.

- Para que os cilindros adquiram uma estrutura em forma de cone, é permissível cortá-los longitudinalmente até a parte central, comprimir com um torno e depois unir por soldagem. Neste caso, o diâmetro dos elementos diminuirá em cerca de 2-3 mm.

- Cilindros precisam fermentar em ambos os lados.

- Além disso, essas partes devem ser conectadas umas às outras na forma de uma linha, seguindo ao longo do lado longo do futuro bloco de concreto.Eles devem repetir a localização dos vazios na célula da fábrica. Nas bordas, é necessário conectar uma placa de 30 mm com orifícios para fixadores nos ilhós.

- No centro de cada compartimento da matriz deve ser feito olho propílico e soldado. Isso é necessário para garantir a instalação de vazios limitadores de fixadores temporários.

- Na parede transversal externa da solda 4 parafusos para furos de montagem do motor.

- Em seguida, solde o avental e as lâminas ao longo das bordas nos locais onde o carregamento é realizado.

- Depois disso, você pode prosseguir para a preparação de todos os elementos para a pintura.

- Você pode fazer uma prensa que segue a forma do mecanismo usando uma placa com orifícios de 3 a 5 mm maiores que os próprios cilindros. A placa deve entrar perfeitamente na profundidade de 50-70 mm na caixa, onde existem partes restritivas.

- É necessário soldar as alças à imprensa.

- Agora o equipamento é permitido para pintar e fixar o motor de vibração.

Tecnologia de produção

Existem duas maneiras pelas quais os blocos de escória são feitos.

- Maneira fácil. Neste caso, recipientes especiais são usados, sendo que a solução preparada adquire a força necessária.Blocos secam naturalmente, até que o cimento esteja totalmente consolidado.

- Maneira difícil. Com este método de fabricação de dispositivos de vibração usados. Em muitos casos, eles endereçam elementos como a mesa vibratória ou complementam a forma com um motor com função de vibração.

Vamos nos familiarizar com a tecnologia de fabricação de blocos de escória usando formulários simples.

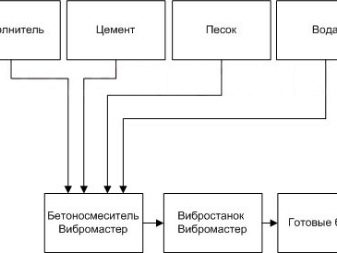

- Todos os ingredientes preparados nas proporções necessárias são colocados em um misturador de concreto e, em seguida, bem misturados.

- A solução final é despejada em moldes. Quanto à compactação, ela é realizada com a ajuda de um martelo - eles batem em seus recipientes para que todo o ar escape do material.

- Se os blocos são planejados para serem feitos com vazios, então garrafas com água são colocadas em cada parte individual (geralmente 2 garrafas são suficientes).

A principal dificuldade com este método de fabricação é compactar blocos. Se as bolhas de ar permanecerem dentro da solução, isso afetará negativamente a qualidade do produto final.

Quanto ao método mais complexo de produção de blocos de escória, o seguinte trabalho é realizado aqui:

- Começar a produção de materiais desta maneira deve ser com agitação da mistura no misturador;

- a solução resultante é enviada para o molde e nivelada com uma espátula;

- então o vibrador começa, e a solução em si é mantida em forma por 20-60 segundos;

- então o equipamento precisa ser desligado, a instalação é levantada e, em seguida, a unidade acabada é removida.

Na fabricação de blocos de escória utilizando esta tecnologia, atenção especial deve ser dada ao nivelamento da argamassa nas seções de canto. Eles devem ser preenchidos. Caso contrário, a geometria do produto final pode ser seriamente afetada.

Secagem

A secagem é outro passo importante na fabricação de blocos de escória. O processo de produção geralmente leva cerca de 2-4 dias. Características de resistência suficientes que permitem que você siga para o uso de blocos, como regra, são obtidas após 28 dias. Esta é a quantidade de tempo necessária para obter material de construção de alta qualidade adequado para a realização de determinados trabalhos. Além disso, blocos de concreto podem secar naturalmente. Como regra geral, esse processo ocorre com um método simples de fabricação de materiais (em formas convencionais).

Para a secagem de pedras de escória, são frequentemente utilizadas câmaras especiais, que impedem a fissuração durante o seu endurecimento.Para que os blocos não fiquem cobertos de rachaduras, eles devem ser umedecidos de tempos em tempos. Este processo é especialmente relevante se o processo de produção é realizado em clima quente.

Deve-se notar que o processo de endurecimento de blocos de concreto pode ser significativamente acelerado. Tal efeito pode ser alcançado pela adição de substâncias especiais à solução - plastificantes. Com esses aditivos, o material não só secará mais rapidamente, mas também será mais forte. Blocos de escória com plastificantes podem ser removidos do local e armazenados após 6-8 horas.

Dicas e truques

- Para tornar a parte frontal do bloco de concreto mais precisa e completa, esses materiais para secagem devem ser colocados em uma base de borracha plana.

- Nunca coloque blocos em cima uns dos outros durante a secagem. Caso contrário, os materiais podem ficar deformados, e sua geometria causará muitos problemas durante a construção.

- Em todos os casos, você deve primeiro fazer desenhos das formas e dos próprios blocos de escória. Assim, será possível evitar muitas das dificuldades associadas aos processos de construção.

- Ao preparar a solução, certifique-se de aderir às proporções exigidas.Os menores erros podem levar ao fato de que os blocos são muito frágeis e inadequados para a construção.

- Antes de despejar a solução preparada, os formulários devem ser limpos. Por isso, evita a colagem de blocos de concreto no fundo e nas paredes. Para a limpeza, muitas vezes use óleo diesel, óleo usado ou outros compostos similares.

- Note que a taxa de solidificação da solução é diretamente dependente de sua espessura. Quanto mais espessa a composição, mais rápido os blocos endurecem.

- Para o período de secagem, recomenda-se que os blocos de escória sejam cobertos com polietileno. O filme será capaz de proteger o material da aparência de rachaduras no tempo quente, bem como proteger o bloco de concreto de se molhar se chover.

- Se você quiser economizar um pouco na fabricação de peças de escória, você pode combinar em uma proporção de 3 para 1 cal e cimento. Você não deve se preocupar com a qualidade dos blocos de concreto - a partir de tal composição eles não serão menos confiáveis.

Sobre como fazer uma máquina de blocos de escória para 4 blocos, veja o seguinte vídeo.