Tijolos de barro: composição, propriedades e tecnologia de produção

A produção de materiais de construção é uma ocupação bastante atraente e promissora, uma vez que esses produtos estarão sempre em demanda. Mas é importante organizar todo o processo de acordo com regras tecnológicas rigorosas. Tendo perdido pelo menos um momento, é impossível obter até um tijolo comum de barro.

Preparação de matérias primas

O primeiro passo é naturalmente o fornecimento de instalações de produção com matérias-primas. A busca por depósitos de argila é realizada usando métodos padrão de levantamento geológico. Quando as camadas são encontradas, os especialistas estimam seu poder, recursos disponíveis para fazer.Se for tomada uma decisão para usar uma carreira específica, a área é liberada antecipadamente (outros 1-2 anos). Deve ser libertado da vegetação e obviamente de raças desnecessárias.

Muitas vezes a superfície do solo é solta para simplificar a extração subsequente. No mesmo estágio, linhas de transporte e energia são trazidas para a carreira (na ausência de comunicações prontas). Extração de argila produzida por:

aplicações de escavadeiras;

explosivos de rocha esmagadora;

com o uso de carros relativamente pequenos (bulldozers e assim por diante).

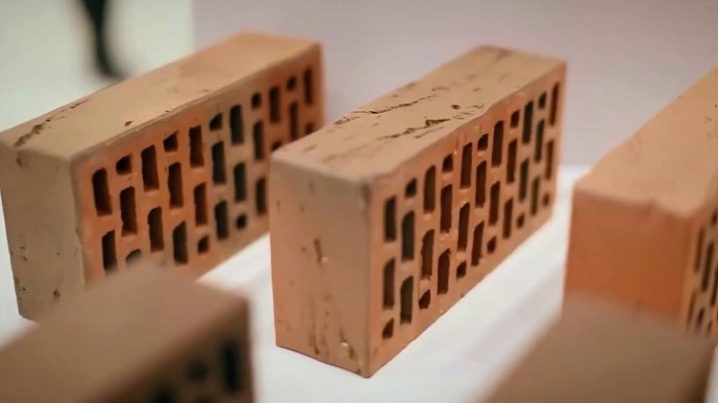

Tipos de produtos

A produção de diferentes tipos de tijolos sugere diferenças significativas na tecnologia do produto, mesmo se estamos falando de produtos do mesmo tamanho.

Tijolo de silicato duplo é melhor do que cerâmica em isolamento acústico, mas inferior a ele em tais indicadores:

resistência ao frio;

estabilidade térmica do edifício;

absorção de umidade.

Ao mesmo tempo, o tijolo vermelho tradicional é mais caro. Sua produção exige equipamentos mais caros, dura muito mais tempo. A complexidade também é aumentada, assim como o consumo de energia.Mas em ambos os casos, a matéria prima passa por vários estágios. Primeiro, prepare a massa de argila, dando-lhe as características necessárias.

Então moldado cru, secou isto. E só então chega a hora de disparar, isto é, a principal operação tecnológica. A fim de executar corretamente o trabalho, as rochas de argila que entraram na fábrica de tijolos são classificadas de acordo com o GOST 1975.

Isso leva em consideração:

propriedades refratárias;

capacidade de sinterização;

composição mineral;

propriedades plásticas;

resistência mecânica no estado seco.

As características químicas das matérias-primas implicam a determinação da concentração:

sais solúveis em água;

alumina;

componentes de grão grosso;

frações dispersas finas;

óxido de ferro;

dióxido de titânio;

sílica livre.

Recursos do processo

Matérias-primas de argila, apenas trazidas da pedreira, raramente adequadas para a produção de produtos de qualidade. Para melhorar a qualidade das matérias-primas, é necessário submetê-lo ao processamento climático e mecanizado. O primeiro estágio envolve deixar a mistura de argila sob condições controladas por 1-2 anos.Este período é necessário para molhar, congelar e descongelar (por vezes, o processo de congelamento e descongelamento é feito várias vezes), por intemperismo. Quando este procedimento termina, eles são usinados.

Isso implica:

cuidadosamente pensado mudanças na estrutura de matérias-primas;

fragmentação de barro, inclusões estrangeiras no mesmo;

limpeza de grandes inclusões de lixo e impurezas;

mistura de argila até ficar homogêneo.

A preparação tecnológica da massa de argila é feita usando uma variedade de máquinas especiais. Algumas pessoas afrouxam a argila, outras a esfregam, outras se desintegram (sem pedras de vários tamanhos). Moinhos de bolas e moinhos rotativos, misturadores de argila e misturadores de hélice também são usados em fábricas de tijolos. Existem também dispositivos de produção multifuncionais.

Mas eles são capazes de substituir apenas instalações individuais e não a linha de produção como um todo.

Como o barro é moldado

Na maioria dos casos, uma técnica plástica é usada. Ele permite que você processe matérias-primas de média plasticidade, cuja umidade varia de 18 a 28%. Para este propósito, uma prensa de correia é usada.Recomenda-se o uso de prensas capazes de aquecer a massa de argila no modo de vácuo.

Este modo de tratamento aumenta a força do cru.

Existe também uma técnica difícil. É considerado um subtipo do método de processamento de plástico. Esta abordagem é aplicada a uma massa de argila relativamente grossa com um teor de umidade de 13 a 18%. Para processamento difícil de argila, são usadas prensas hidráulicas. Máquinas com câmaras de parafuso e vácuo também podem ser usadas. Em ambos os métodos de fabricação de tijolos duros e plásticos, a massa não queimada deve ser cortada em pedaços no final do processo de moldagem.

O método semi-seco de produção de blanks é relativamente raro. É usado quando é necessário processar insuficientemente matérias-primas plásticas, a chamada argila magra. Esta matéria-prima tem um teor de umidade de 8 a 12%. O tempo total de processamento é reduzido. O método de produção a seco envolve a formação de tijolos a partir de pó de argila com um teor de umidade de 2 a 6%.

Não é necessário secar isto, de tais matérias-primas você pode adquirir os produtos cerâmicos mais densos.

Secagem

De um jeito ou de outro, quando os tijolos são formados, geralmente é hora de secá-los.Nesta fase de processamento, uma diminuição na umidade para 5-6% é alcançada. Se você ignorar este requisito e enviar produtos molhados para o forno, eles podem rachar e até se deformar. A produção dinâmica moderna não permite mais a secagem natural duradoura. Para acelerar o processo usando secadores de câmara ou túnel.

E, para aumentar a eficiência técnica e econômica da produção, ela está se tornando cada vez mais a escolha de instalações contínuas.

Última etapa do processamento

A temperatura requerida para a queima de tijolos é criada em fornos de vários tipos - na maioria das vezes anéis de túnel e anel.

O disparo é dividido em três etapas menores:

Aquecendo o bloco de barro preparado;

efeitos de temperatura apropriados;

abaixamento planejado e gradual da temperatura.

No primeiro estágio, a peça de trabalho é aquecida a 120 graus. Isso leva à evaporação dos efeitos físicos associados à umidade. O produto se torna muito menos plástico. Assim que a temperatura sobe para 600 graus, essa mudança se torna irreversível. A evaporação da umidade residual ocorre, e a argila adquire uma estrutura amorfa - logo a matéria orgânica se queimará.

Assim que o tijolo é aquecido a 800 graus, as bordas externas das partículas da peça de trabalho são firmemente intertravadas. Isso permite que o tijolo acabado se torne muitas vezes mais forte. Quando a temperatura sobe para 1000 graus, é hora de encolher o fogo. Os produtos acabados são sinterizados e se tornam mais densos. As substâncias facilmente derretendo, transformando-se em líquido, envolvem o que ainda não derretido - ao mesmo tempo, além de reduzir o volume em 2-8%, a resistência mecânica do tijolo cresce ligeiramente.

Para aprender como fazer um tijolo de barro com suas próprias mãos, veja o vídeo abaixo.